ساخت چیلر

طراحی و ساخت چیلر یکی از مهم ترین مراحل تولید چیلرها است که بسیار بر روی عملکرد، راندمان، عمر مفید، میزان مصرف انرژی و حتی قیمت دستگاه اثر گذار است. علم و تجربه تولید کنندگان این سیستم برودتی به ویژه در پروژه های خاص یا با ظرفیت برودتی برودتی بالا اهمیت دو چندان پیدا می کند.

چیلرها از مهمترین تجهیزات سرمایشی و تولید برودت در ساختمان ها و کارخانه های صنعتی به حساب می آیند. به زبان ساده چیلر دستگاهی است که آب سرد تولید می کند. به کمک این آب سرد می توان از طریق سایر تجهیزات تهویه مطبوع مانند سیستم فن کویل یا دستگاه هواساز، فضای داخلی هر ساختمانی را خنک کرد و یا از آن در ماشین آلات صنعتی و انواع فرایندهای تولید که به خنک کاری نیاز دارند، استفاده نمود.

علاوه بر آب، مایعات دیگری مثل محلول آب و گلیکول، آنیزول و بسیاری از مایعات صنعتی دیگر را نیز می توان به کمک چیلر، خنک کرد.

چیلرها دو دسته اند: چیلر تراکمی و چیلر جذبی که هریک انواع مختلفی دارند. در این مقاله سعی خواهیم کرد، نگاهی اجمالی به مراحل ساخت چیلرهای تراکمی داشته باشیم.

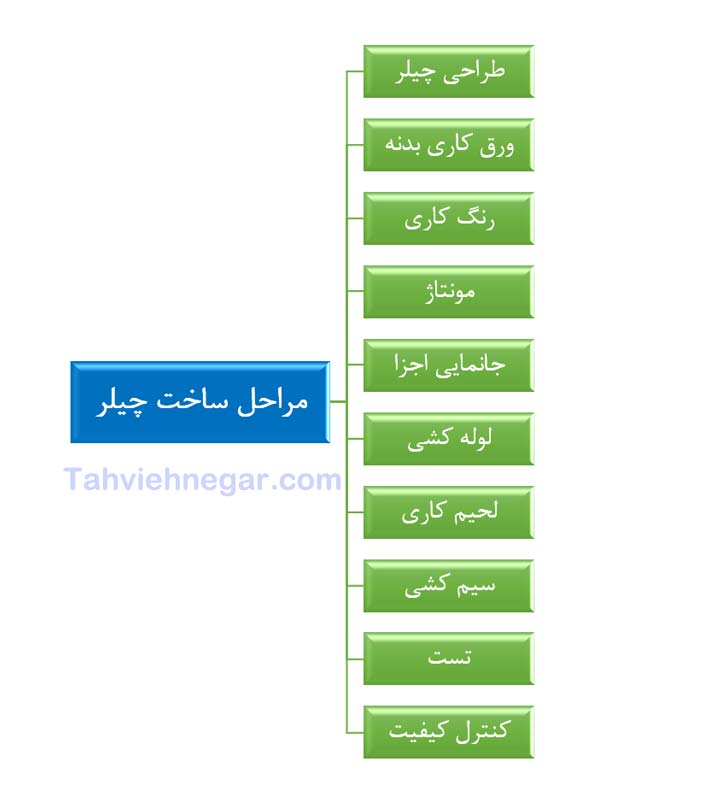

مراحل ساخت چیلر

اصلی ترین مراحل ساخت چیلر عبارتند از:

- طراحی چیلر

- ورق کاری فریم و بدنه چیلر

- رنگ کاری بدنه

- مونتاژ بدنه چیلر

- جانمایی اجزای اصلی چیلر مانند کمپرسور و کندانسور روی فریم

- لوله کشی های مسی ماده مبرد و لوله کشی های آب

- لحیم کاری لوله های مسی برای جلوگیری از نشتی ماده سرمازا یا مبرد

- سیم کشی پانل تابلو برق

- تست دستگاه پس از طراحی و ساخت چیلر

- کنترل کیفیت

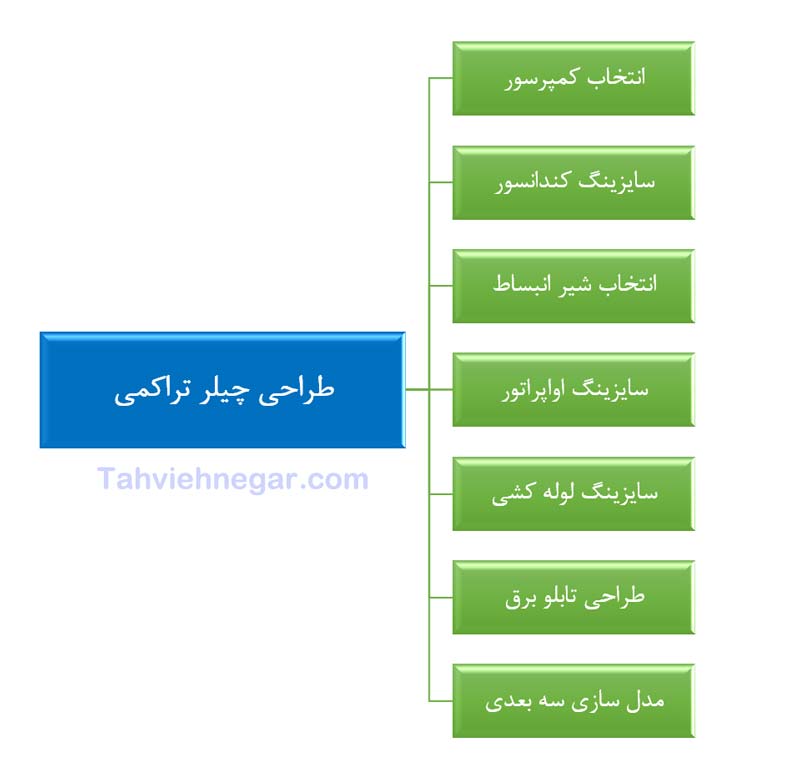

طراحی چیلر

هر سفارش چیلر (خصوصاً چیلرهای فرایندی که به چیلر صنعتی معروف هستند مانند چیلر دستگاه تزریق پلاستیک) به صورت جداگانه توسط تیمی از مهندسان پردازش شده و مورد بررسی قرار می گیرند. در این مرحله می بایست شرایط اقلیمی محل نصب دستگاه و همچنین شرایط کاری که متناسب با نیاز پروژه می باشد، به دقت آنالیز گردند. حتی شرایط نصب دستگاه در محل پروژه می تواند در طراحی دستگاه چیلر موثر باشد. نوع چیلر (هوا خنک یا آب خنک) ممکن است در اندازه، طراحی کلی و صنعت مورد استفاده متفاوت باشد، اما فرآیند ساخت آنها یکسان است.

همانطور که گفتیم در این مقاله ساخت چیلرهای تراکمی مد نظر ما هست. چیلرهای تراکمی هم بر اساس نوع کندانسور به چیلر تراکمی آب خنک و چیلر تراکمی هوا خنک دسته بندی می شوند. اما بر اساس نوع کمپرسور بکار رفته در آن ها به چیلر اسکرال، چیلر اسکرو، چیلر توربوکور، چیلر سانتریفیوژ و… تقسیم می شوند که بهتر است برای درک و شناخت بهتر به مقاله چیلر تراکمی ما مراجعه کنید.

اصلی ترین آیتم های طراحی چیلرهای تراکمی عبارتند از:

- انتخاب کمپرسور

- سایزینگ کندانسور

- انتخاب شیر انبساط

- سایزینگ اواپراتور

- سایزینگ لوله کشی سیکل تبرید تراکمی

- طراحی تابلو برق

- مدل سازی سه بعدی

باید به این نکته توجه کنیم که چیلرهای تراکمی با ظرفیبت برودتی پایین که به نام مینی چیلر معروف هستند ممکن است جزئیات دیگری هم در طراحی و ساخت داشته باشند که بهتر است مقاله مینی چیلر را مطلعه کنید.

ورق کاری بدنه چیلر

ورق های کربن استیل پس از برشکاری، توسط دستگاه لیزر یا پانچ، سوراخکاری و گوشه بری می شوند و اجزا به صورت قطعات تخت بیرون می آیند. بیشتر قطعات فلزی برای ایجاد یک اتصال محکم به عنوان اسکلت چیلر نیاز به شکل خاصی دارند. لذا، در نهایت خمکاری ورق ها به کمک ترمز پرس هیدرولیک انجام می گردد.

بعضاً بنا به شرایط آب و هوای محل پروژه و یا به خواست خریدار، از ورق گالوانیزه یا استیل ضد زنگ، برای ساخت شاسی و بدنۀ چیلر استفاده می شود.

رنگ کاری چیلر

قطعات آمادۀ مونتاژ پس از پایان فرایند ورق کاری، وارد خط رنگ می شوند. عمدۀ تولیدکننده ها از پوشش رنگ پودری با مکانیزم الکترواستاتیک برای رنگ کردن قطعات استفاده می کنند. البته قبل از پاشش رنگ، فرایندهایی مقدماتی جهت چربی گیری قطعات می بایست انجام شوند. اساساً اجرای اصولی زیرسازی های لازم قبل از پاشش رنگ، اهمیت ویژه ای در کیفیت و طول عمر رنگ قطعات خواهد داشت.

مونتاژ بدنه چیلرها

زیرساخت های فلزی چیلر با استفاده از پرچ و یا پیچ و مهره به طور ایمن به یکدیگر متصل می شوند. اجزای فلزی در نرم افزار Solidworks کشیده می شوند، بنابراین، با سوراخ های از پیش سوراخ شده برای نصب قطعات در موقعیت های مناسب، اطمینان از عدم نیاز به سوراخ کاری مجدد، حاصل خواهد شد.

در برندهای تراز اول داخلی و خارجی، صرفاً از پیچ و مهره برای مونتاژ بدنه استفاده می شود. البته بهترین نوعِ آنها، پیچ و مهره های قفلی است که عملاً با هیچ گونه لرزشی به مرور باز نشده و اتصال مستحکمی را در بر دارد.

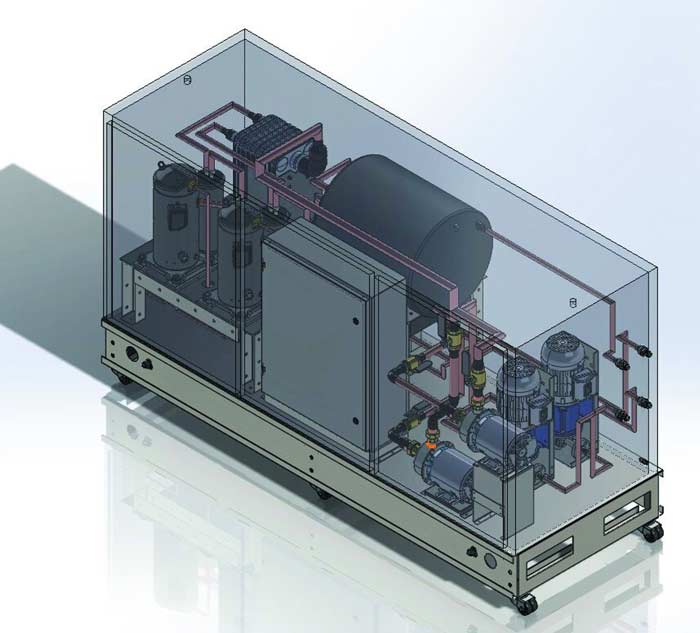

جانمایی اجزای اصلی

پس از اتمام ساخت فریم چیلر، اجزای اصلی جانمایی می شوند. چهار جزء اساسی که چیلر را تشکیل می دهند عبارتند از: کمپرسور، کندانسور، شیر انبساط و اواپراتور. همچنین، در این زمان آکومولاتور (جداکنندۀ مایع)، پمپ (ها) و مخزن واسطه در صورت تعهد تولیدکننده بر روی فریم چیلر نصب می شوند. سپس چیلر به ایستگاه لوله کشی فرستاده می شود.

لوله کشی

پس از مونتاژ فریم چیلر و فیکس شدن تمام اجزای اصلی در جای خود، اجزای کوچکتر با استفاده از لوله های مسی، زانویی و سایر فیتینگ ها به هم متصل می شوند. برخی از این اجزای کوچکتر عبارتند از: شیرهای توپی، شیرهای برقی، فیلترهای خط مایع و سایت گلاس. برخی از تولیدکنندگان چیلر از ماشین CNC خم کننده لوله برای تشکیل خط لولۀ مدار تبرید استفاده می کنند. این امر بسیاری از اتصالات لحیم کاری چیلر را از بین می برد و در نتیجه چیلری قوی تر و قابل اعتمادتر ایجاد می شود؛ چراکه در عمل، ریسک نشتی مبرد، بسیار کمتر خواهد شد.

لحیم کاری

لحیم کاری یک فرآیند اتصالِ فلز است که از شعله بسیار متمرکز برای گرم کردن فلز پرکننده بین اتصالات لوله ها استفاده می کند. فلز پرکننده دارای نقطه ذوب کمتری نسبت به لوله ها است، بنابراین زمانی که فلز پرکننده ذوب می شود، می تواند با عمل مویرگی در داخل شکاف بین لوله ها جریان یابد. پس از آن فلز پرکننده خنک شده و کاملاً جامد می گردد و یک اتصال کامل و بدون نشتی را ایجاد می کند.

سیم کشی

سیم کشی پانل تابلو برق چیلر به طور همزمان در هنگام مونتاژ، لوله کشی و لحیم کاری چیلر انجام می گردد. تکنسینی که سیمکشی را انجام می دهد، تمام اجزایی را که قرار است در تابلو برق نصب شوند، بر اساس نقشه برقِ ترسیم شده توسط مهندس برق (بوسیلۀ نرم افزار اختصاصی)، جایگزاری می کند. این اجزا شامل ریزپردازنده ها، کنتاکتورها، فیوزها، قطع کننده های مدار، محافظ های اضافه بار، ترانسفورماتورها، بلوک های ترمینال و سیم کشی می شوند، اما محدود به اینها نیست. در حالی که تمام اجزا به طور ایمن نصب شده و سیم کشی شده اند، پانل را می توان در چیلر نصب کرد. تمام اجزای اصلی شامل الکتروموتورها (کمپرسور، فن و …) ، شیر برقی و سنسورها از داخل چیلر به تابلو برق متصل می شوند.

تست

ابتدا مدار تبرید با هلیوم پر می شود تا بررسی شود که نشتی وجود ندارد. (هلیوم به لحاظ مولکولی کوچکتر از مبردها است، بنابراین اگر هلیوم از مدار لوله کشی مبرد نشت نکند، مولکول بزرگتر نیز نشت نخواهد کرد). سپس مدار سیال خنک شونده با فشار دادن آب به مخزن، پمپ ها و لوله کشی برای نشتی بررسی می شود. اگر در مدار مبرد یا سیال نشتی وجود نداشته باشد، دستگاه روشن می شود و کنترلر برنامه ریزی می گردد و تمام شیرها باز می شوند. مدار مبرد در خلاء قرار می گیرد و قبل از اینکه مبرد به مدار اضافه شود به زیر 500 میکرون کشیده می شود.

سپس پایۀ آزمایش برای شبیه سازی بار حرارتی مورد انتظاری که چیلر در خارج از میدان تجربه می کند، اصلاح می شود. هنگامی که دستگاه با مبرد شارژ شد و سیال مناسب به مدار اضافه شد، زمان کار فرا می رسد. تکنسینی که تجهیزات را راهاندازی میکند، عملکرد هر جزء روی چیلر را تأیید میکند. تنظیمات انجام میشود و اگر چیلر طبق مشخصات کار می کند، چیلر یک برچسب داده دریافت میکند که تمام اطلاعات مربوطه را به نصاب نشان می دهد.

کنترل کیفیت

و در آخر، قبل از اینکه چیلر از کارخانه خارج شود، باید تمیز شود، کاملاً عایق بندی گردد و توسط یک ناظر تولید و یک مهندس کنترل کیفی، مورد بازرسی کامل کیفیت قرار گیرد. در صورت تایید، P&ID چیلر، راهنمای نصب، بهره برداری و نگهداری و همچنین دفترچه راهنمای کنترلر چیلر، آمادۀ تحویل به خریدار خواهد شد. سپس چیلر به دقت بسته بندی شده تا این اطمینان حاصل گردد که سالم به مقصد نهایی خود می رسد.

نتیجه گیری

طراحی و ساخت انواع چیلر و سیستم های برودتی یا تهویه مطبوع نیاز به علم تئوری و تجربه صنعتی دارد. نوع طراحی و روش های ساخت بسیار بر روی کیفیت، عملکرد و کارایی چیلر، میزان مصرف انرژی، عمر مفید دستگاه و حتی قیمت چیلر اثر گذار است. امروزه قیمت سیستم های تهویه مطبوع بخش مهمی از بودجه ساختمان های مسکونی یا تجاری و یا خطوط تولید در کارخانه های صنعتی را به خود اختصاص می دهد. لذا منطق حکم می کند که ساخت دستگه چیلر یا سایر تجهیزات تهویه مطبوع توسط شرکت های متخصص و با تجربه و دانش بالا انجام بگیرد بسیار بهتر است و از ضرر مالی کارفرمایان جلوگیری می شود.

شرکت مهندسی تهویه نگار با بیش از یک دهه فعالیت تخصصی در زمینه تولید انواع چیلر تراکمی هوا خنک و آب خنک، چیلر جذبی، مینی چیلر، هواساز و فن کویل در پروژه های دولتی و بخش خصوصی، این توانایی را دارد تا مناسب ترین سیستم تهویه و برودتی را متناسب با شرایط کاری پروژه و شرایط مالی کارفرمایان تولید و عرضه کند.

تمامی محصولات ساخته شده در شرکت تهویه نگار 2 سال گرارنتی معتبر شرکتی و 10 سال تضمین قطعات یدکی را شامل می شوند. به منظور استعلام قیمت انواع چیلر، هواساز و فن کویل با کارشناسان فروش ما در ارتباط باشید.

کارشناس فروش 09129671344

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.