چیلر خنک کننده روغن

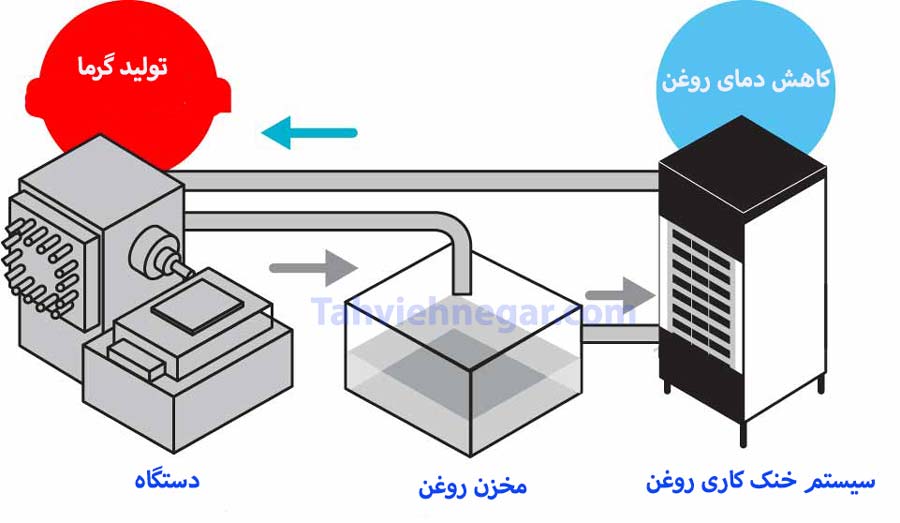

چیلر خنککننده روغن هیدرولیک یا Hydraulic Oil Chiller نوعی سیستم خنککننده یا همان چیلر صنعتی است که به منظور کنترل دمای روغن هیدرولیک در تجهیزات صنعتی و ماشینآلات طراحی شده است. در صنایع مختلف، به خصوص صنایعی که نیاز به انتقال قدرت و کنترل دقیق دارند، استفاده از سیستمهای هیدرولیکی رایج است. این سیستمها برای جلوگیری از افزایش دمای روغن، نیاز به خنکسازی دارند، چراکه دمای بالای روغن میتواند باعث کاهش کارایی و حتی خرابی تجهیزات شود.

چرا خنکسازی روغن هیدرولیک مهم است؟

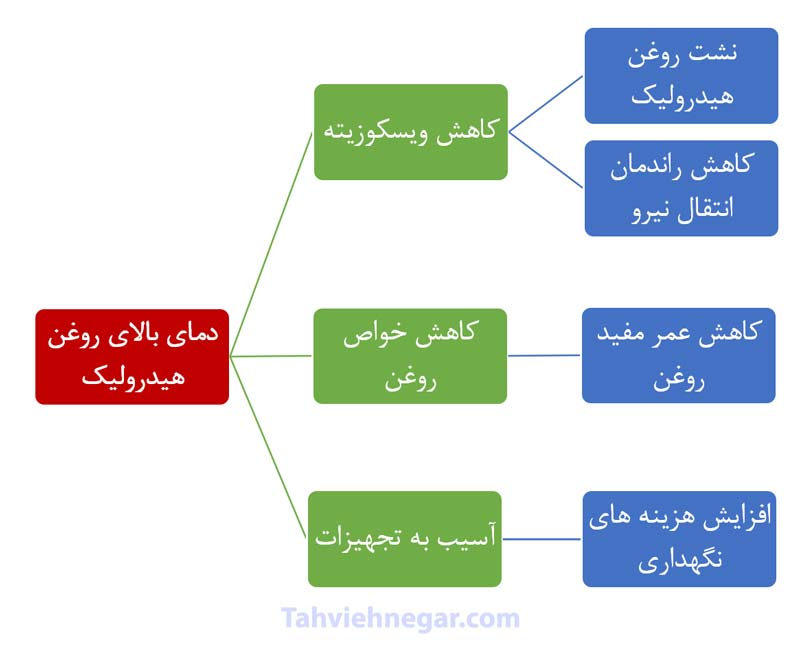

روغن هیدرولیک به عنوان یک سیال واسطه، نقش مهمی در انتقال نیرو و روانکاری قطعات داخلی سیستمهای هیدرولیکی دارد. در حین کار، اصطکاک و فشاری که در سیستم ایجاد میشود، باعث افزایش دمای روغن میشود. اگر دمای روغن به سطوح بالا برسد، ممکن است با مشکلات زیر روبرو شویم:

- کاهش ویسکوزیته روغن: با افزایش دما، ویسکوزیته روغن کاهش مییابد که میتواند باعث نشت روغن و کاهش راندمان انتقال نیرو شود.

- تخریب روغن: حرارت زیاد باعث تخریب روغن یا به عبارتی کاهش خواص روغن هیدرولیک و در نهایت سبب کاهش عمر مفید آن میشود.

- کاهش عمر تجهیزات: دمای بالای روغن میتواند به قطعات سیستم آسیب بزند و باعث خرابیهای زودرس و افزایش هزینه های تعمیر و نگهداری دستگاه شود.

به همین دلایل، سیستمهای هیدرولیکی به یک سیستم خنککننده مانند چیلر خنککننده روغن هیدرولیک نیاز دارند تا دمای روغن در محدوده بهینه حفظ شود و کارکرد سیستم بهینه باشد.

روغن هیدرولیک چه نقش و کاربردی در صنایع دارد؟

روغن هیدرولیک، نوعی سیال صنعتی است که در سیستمهای هیدرولیکی برای انتقال نیرو، روانکاری، و خنکسازی استفاده میشود. این روغن ویژگیهایی دارد که آن را برای استفاده در سیستمهای هیدرولیکی بهویژه در محیطهای صنعتی ایدهآل میکند.

ویژگیهای روغن هیدرولیک

- ویسکوزیته پایدار: روغن هیدرولیک باید در دماهای مختلف ویسکوزیته مناسبی داشته باشد تا بتواند بهخوبی جریان پیدا کند و نیروی لازم را منتقل کند.

- ضد زنگ و ضد خوردگی: این روغنها با مواد افزودنی خاصی غنی شدهاند تا از خوردگی و زنگزدگی اجزای داخلی سیستم هیدرولیکی جلوگیری کنند.

- مقاومت به اکسیداسیون و حرارت: روغن هیدرولیک در برابر دماهای بالا و اکسیداسیون مقاوم است و از تجزیه و تخریب زودرس آن جلوگیری میشود.

- ضد کف: برای جلوگیری از ایجاد حباب و کف، این روغنها به مواد ضد کف مجهز هستند، زیرا کف میتواند عملکرد سیستم را کاهش دهد و آسیب برساند.

کاربردهای روغن هیدرولیک در صنعت

روغن هیدرولیک در صنایع مختلف کاربرد دارد، و عمدتاً در سیستمهای انتقال قدرت و کنترل به کار میرود:

- ماشینآلات صنعتی: مانند دستگاههای پرس، ماشینهای تزریق پلاستیک و دستگاههای CNC که نیاز به کنترل دقیق نیرو و حرکت دارند.

- صنایع خودروسازی: در ماشینآلات خط تولید و همچنین در سیستمهای ترمز و فرمان خودروها.

- جرثقیلها و تجهیزات بالابر: برای انتقال نیرو و کنترل دقیق حرکات.

- نیروگاهها و تجهیزات انرژی: در سیستمهای توربین و ژنراتور که نیاز به خنکسازی و روانکاری دارند.

- صنایع فلزات و فولاد: در تجهیزاتی مانند نورد و ماشینهای برش فلز که دقت و پایداری در دماهای بالا نیاز دارند.

نقش روغن هیدرولیک در سیستمهای هیدرولیکی

در سیستمهای هیدرولیکی، روغن هیدرولیک هم بهعنوان سیال انتقال قدرت و هم بهعنوان روانکار عمل میکند. این روغن باعث میشود که سیستم بتواند نیرو را بهطور دقیق و بدون اصطکاک اضافه منتقل کند و از داغ شدن و فرسایش قطعات جلوگیری شود.

به دلیل اهمیت بالای دما در کارکرد این روغن، معمولاً در سیستمهای هیدرولیکی صنعتی از چیلرهای خنککننده روغن هیدرولیک استفاده میشود تا دمای آن در محدوده مطلوب باقی بماند و عملکرد سیستم حفظ شود.

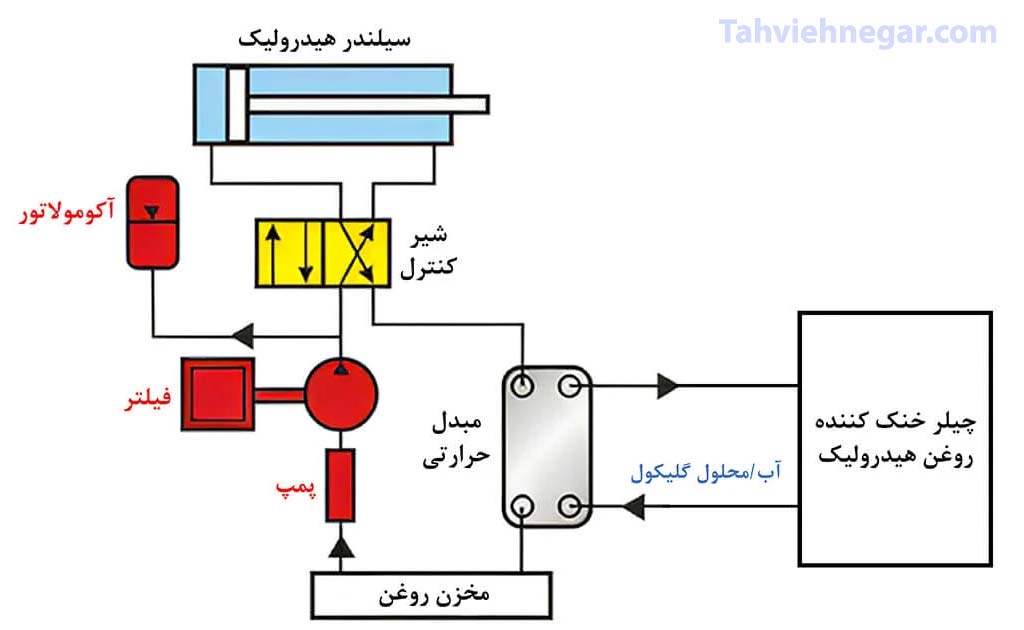

ساختار و عملکرد چیلر خنک کننده روغن هیدرولیک

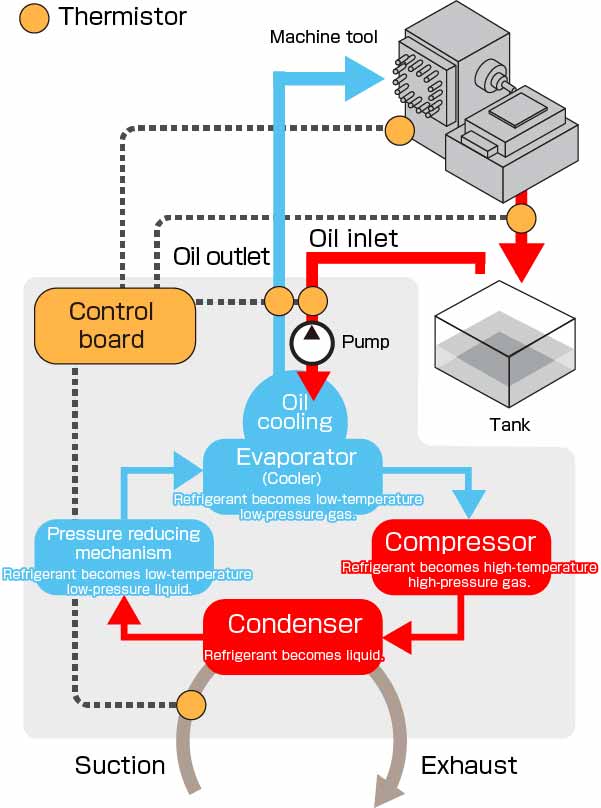

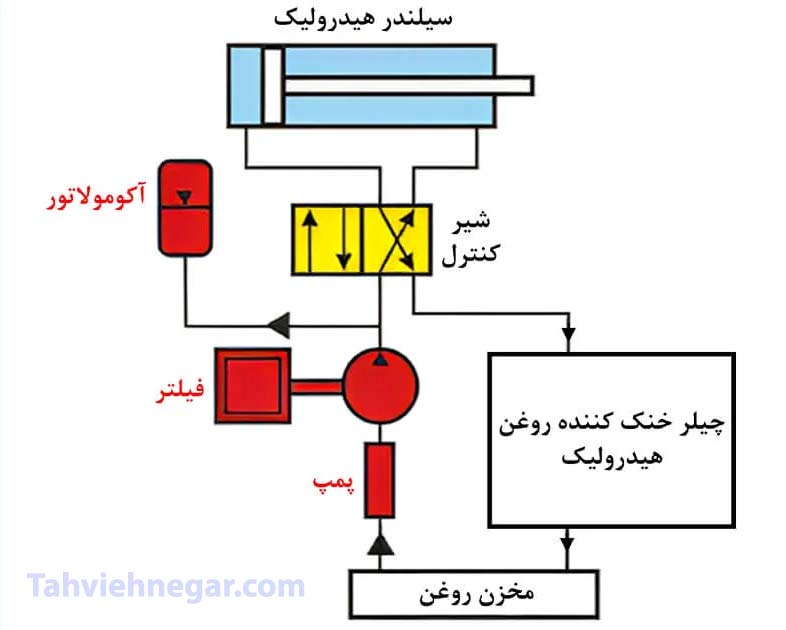

چیلر روغن هیدرولیک شامل چند بخش اصلی است:

- کمپرسور: کمپرسور، مبرد را فشرده میکند و فشار آن را افزایش میدهد تا بتواند در کویلها تبادل حرارتی انجام دهد.

- کندانسور: در کندانسور، مبرد فشردهشده حرارت خود را از دست میدهد و به مایع تبدیل میشود.

- شیر انبساط: این قطعه جریان مبرد را کنترل میکند و فشار آن را کاهش میدهد تا در مرحله تبخیر، گرمای بیشتری جذب کند.

- اواپراتور: در اواپراتور، مبرد مایع وارد میشود و با جذب حرارت از روغن، دوباره به گاز تبدیل میشود. این فرآیند باعث خنک شدن روغن میشود.

در چیلرهای مخصوص خنککننده روغن، اواپراتور به صورت مستقیم یا غیرمستقیم با روغن هیدرولیک در تماس است تا حرارت آن را جذب کرده و دما را کاهش دهد.

ویژگیهای چیلر خنککننده روغن هیدرولیک

- کنترل دقیق دما: چیلرها توانایی تنظیم دقیق دما را دارند و میتوانند دمای روغن را در محدوده مشخصی نگه دارند.

- کارکرد پیوسته: این چیلرها به صورت مداوم کار میکنند و حتی در شرایط کاری سنگین، کارایی خود را حفظ میکنند.

- بازده انرژی بالا: طراحی این چیلرها به گونهای است که مصرف انرژی بهینه داشته باشند.

- ساختار مقاوم و بادوام: این چیلرها برای کار در محیطهای صنعتی طراحی شدهاند و به همین دلیل ساختار مقاومی دارند.

- سیستمهای حفاظتی پیشرفته: بسیاری از این چیلرها دارای سیستمهای حفاظتی هستند که از اضافه بار، نوسانات برق و تغییرات ناگهانی دما جلوگیری میکنند.

مزایا چیلر خنککننده روغن هیدرولیک

استفاده از چیلر خنککننده روغن در صنعت مزایای زیادی دارد که شامل موارد زیر میشود:

- افزایش طول عمر سیستمهای هیدرولیکی: با کنترل دما و جلوگیری از افزایش حرارت، چیلرها از آسیبهای حرارتی جلوگیری میکنند.

- بهبود کارایی سیستم هیدرولیک: دمای مناسب باعث حفظ ویسکوزیته مطلوب روغن میشود و انتقال قدرت بهتر انجام میگیرد.

- کاهش هزینههای نگهداری: دمای پایینتر به معنی کاهش خرابی و استهلاک تجهیزات است که در نتیجه هزینههای تعمیرات و نگهداری را کاهش میدهد.

- عملکرد پایدار: با استفاده از چیلر خنککننده روغن، عملکرد سیستم هیدرولیک به صورت پایدار و بهینه باقی میماند.

کاربردهای چیلر خنککننده روغن هیدرولیک

این نوع چیلرها در صنایع متعددی استفاده میشوند که شامل:

- صنایع خودرو: در خطوط تولید و ماشینآلات خودروسازی.

- صنایع فلزکاری: مانند ماشینهای پرس و دستگاههای برش.

- ماشینآلات CNC: که نیاز به خنککننده برای روغن هیدرولیک دارند.

- پلاستیک و تزریق پلاستیک: در دستگاههای تزریق پلاستیک که از سیستمهای هیدرولیک استفاده میکنند و از طرفی خود فرآیند تزریق پلاستیک نیز با دمای بالایی همراه است، از چیلر برای خنک کاری روغن هیدرولیک و همچنین فرآیند تولید قطعات پلاستیکی استفاده می شود. برای اطلع دقیق تر، مقاله چیلر دستگاه تزریق پلاستیک را مطالعه نمایید.

چیلر خنککننده روغن هیدرولیک، با کنترل دقیق دمای روغن، نقش مهمی در بهبود عملکرد و افزایش عمر تجهیزات صنعتی دارد و یکی از اجزای کلیدی در حفظ کارایی و کاهش هزینهها در سیستمهای هیدرولیکی به شمار میرود.

چیلر روغن مستقیم و غیر مستقیم چه تفاوتی دارند؟

چیلرهای روغن به دو نوع چیلر مستقیم و چیلر غیرمستقیم تقسیم میشوند که هر کدام به شیوهای متفاوت روغن را خنک میکنند و کاربردهای خاصی دارند.

1. چیلر روغن مستقیم

در چیلر روغن مستقیم (Direct Oil Chiller)، اواپراتور چیلر به طور مستقیم با روغن هیدرولیک در تماس است. یعنی روغن از داخل اواپراتور عبور کرده و حرارت خود را مستقیماً به مبرد انتقال میدهد و خنک میشود. این نوع چیلرها سریعتر میتوانند دمای روغن را کاهش دهند و برای کاربردهایی که نیاز به کنترل دقیق و سریع دما دارند، مناسب هستند.

ویژگیها و مزایای چیلر روغن مستقیم:

- کنترل دقیق و سریع دما: به دلیل تماس مستقیم روغن با اواپراتور، دمای روغن به سرعت و با دقت بالا تنظیم میشود.

- راندمان بالا: به دلیل انتقال حرارت مستقیم، این چیلرها از راندمان حرارتی بالایی برخوردارند.

- اندازه کوچکتر و فضای کمتر: چون تجهیزات جانبی کمتری نیاز دارد، فضای کمتری اشغال میکند.

معایب:

- نیاز به مراقبت بیشتر: به دلیل تماس مستقیم روغن با اواپراتور، احتمال آلودگی و نیاز به تمیزکاری بیشتر است.

- قابلیت کارکرد با روغنهای خاص: همهی روغنها برای چیلرهای مستقیم مناسب نیستند، و در انتخاب نوع روغن باید دقت شود.

کاربردها:

چیلرهای روغن مستقیم عمدتاً در صنایع یا ماشینآلاتی که نیاز به دمای دقیق و سریعی دارند، مانند دستگاههای CNC، ماشینآلات تزریق پلاستیک و خطوط تولید حساس، استفاده میشوند.

2. چیلر روغن غیرمستقیم

در چیلر روغن غیرمستقیم (Indirect Oil Chiller)، خنکسازی روغن به صورت غیرمستقیم و از طریق یک مبدل حرارتی انجام میشود. در این حالت، مبرد چیلر و روغن در تماس مستقیم با هم نیستند؛ بلکه بین این دو سیال یک مبدل حرارتی (مانند مبدل پوسته و لوله یا صفحهای) قرار دارد که حرارت روغن را به مبرد انتقال میدهد.

ویژگیها و مزایای چیلر روغن غیرمستقیم:

- کاهش خطر آلودگی: به دلیل اینکه روغن و مبرد مستقیماً با هم در تماس نیستند، احتمال آلودگی روغن کاهش مییابد.

- انعطافپذیری در انتخاب روغن: از هر نوع روغن میتوان استفاده کرد، زیرا تماس مستقیمی با سیستم چیلر ندارد.

- عمر طولانیتر: به دلیل عدم تماس مستقیم، مبدلها و اواپراتور طول عمر بیشتری دارند و نیاز به نگهداری کمتری دارند.

معایب:

- راندمان کمتر: به دلیل انتقال حرارت غیرمستقیم، راندمان خنکسازی پایینتر است.

- زمان خنکسازی بیشتر: چون انتقال حرارت بهطور غیرمستقیم انجام میشود، زمان بیشتری برای خنکسازی لازم است.

کاربردها:

چیلرهای روغن غیرمستقیم برای کاربردهایی مناسب هستند که حساسیت دمایی کمتری دارند و نیاز به تغییرات سریع دما نیست، مانند صنایع فولاد و فلزات، ماشینآلات سنگین، و دستگاههای با بار حرارتی ثابت.

تفاوتها و کاربردهای کلی

- چیلر مستقیم: مناسب برای فرآیندهایی با نیاز به کنترل دقیق و سریع دما، اما به نگهداری بیشتری نیاز دارد.

- چیلر غیرمستقیم: مناسب برای کاربردهای صنعتی عمومی که ثبات دمایی مورد نیاز است و نگهداری کمتری لازم است.

در انتخاب نوع چیلر، فاکتورهایی چون نوع روغن، سرعت خنکسازی مورد نیاز، و هزینههای نگهداری اهمیت دارند.

سایر روش های خنک کاری روغن در صنعت

خنککاری روغن هیدرولیک برای حفظ کیفیت و عملکرد سیستمهای هیدرولیکی اهمیت بالایی دارد. این کار میتواند با چندین روش مختلف انجام شود که هر کدام برای شرایط و نیازهای خاصی مناسب هستند:

| تجهیز خنککاری | مزایا | معایب | کاربردها |

|---|---|---|---|

| مبدل حرارتی هواخنک | ساختار ساده، هزینه نگهداری کم، عدم نیاز به آب | ظرفیت خنککاری کمتر، نیاز به فضای بیشتر برای جریان هوا | ماشینآلات صنعتی، جرثقیلها |

| مبدل حرارتی آبخنک | راندمان خنککاری بالا، ابعاد کوچکتر | نیاز به سیستم تامین و دفع آب، هزینه بیشتر | صنایع بزرگ مانند فولاد، پتروشیمی |

| چیلر روغن (مستقیم) | خنککاری سریع، کنترل دقیق دما | هزینه بیشتر، نیاز به تجهیزات پیچیدهتر | ماشینآلات دقیق مثل دستگاههای CNC |

| چیلر روغن (غیرمستقیم) | کاهش آلودگی، افزایش عمر سیستم | هزینه بالاتر نسبت به دیگر روشها | صنایع خودروسازی، صنایع فلزی |

| رادیاتور روغن | ساختار ساده، هزینه کمتر، نیاز به تعمیرات کمتر | ظرفیت خنککاری محدود، مناسب برای بار حرارتی کم | ماشینآلات کوچک و کممصرف |

| خنککاری طبیعی | هزینه پایین، بدون نیاز به تجهیزات اضافی | راندمان کم، عدم کنترل دما | سیستمهای کوچک با بار حرارتی پایین |

1. مبدل حرارتی هوا خنک

در این روش، روغن هیدرولیک از داخل یک مبدل حرارتی پرهدار (فندار) عبور میکند و با جریان هوا خنک میشود. این روش شامل یک فن بزرگ است که هوا را از روی پرههای مبدل عبور میدهد و گرمای روغن به هوا منتقل میشود.

- مزایا:

- ساختار ساده و نصب آسان

- هزینه نگهداری کم

- مناسب برای محیطهایی که دسترسی به آب محدود است

- معایب:

- ظرفیت خنککاری کمتر نسبت به سیستمهای آبی

- نیاز به فضای بیشتر برای جریان هوا و نصب فن

- کاربردها:

- ماشینآلات صنعتی، جرثقیلها، و تجهیزات بالابر که امکان دسترسی به آب ندارند.

2. مبدل حرارتی آب خنک

در این روش، یک مبدل حرارتی پوسته و لوله یا صفحهای به کار گرفته میشود که روغن و آب در آن به طور غیر مستقیم تبادل حرارت میکنند. آب گرمای روغن را جذب کرده و آن را خنک میکند.

- مزایا:

- راندمان خنککاری بالا

- ابعاد جمعوجور و فضای کمتر

- مناسب برای سیستمهایی که نیاز به خنککاری بالا دارند

- معایب:

- نیاز به سیستم تامین آب و دفع آب گرم

- هزینه بیشتر برای تامین و نگهداری آب خنک

- کاربردها:

- صنایع بزرگ و کارخانههایی که دسترسی به سیستم آب خنک دارند، مثل صنایع فولاد و صنایع پتروشیمی.

3. چیلر روغن (چیلر مستقیم و غیرمستقیم)

این سیستم برای کاربردهای صنعتی که دقت و کنترل دمایی بالایی نیاز است به کار میرود. چیلرهای مستقیم و غیرمستقیم بسته به نیاز میتوانند روغن را به طور مستقیم یا غیرمستقیم با مبرد چیلر خنک کنند.

- چیلر مستقیم: روغن مستقیماً وارد اواپراتور چیلر میشود و خنک میشود.

- مزیت: خنککاری سریع و کنترل دقیق دما

- کاربرد: ماشینآلات دقیق مثل دستگاههای CNC و خطوط تولید حساس

- چیلر غیرمستقیم: از مبدل حرارتی بین روغن و مبرد چیلر استفاده میشود.

- مزیت: کاهش آلودگی و افزایش عمر سیستم

- کاربرد: صنایع عمومی که نیاز به دقت کمتری در دما دارند، مانند صنایع خودروسازی و صنایع فلزی.

4. رادیاتور روغن هیدرولیک

رادیاتور روغن یک سیستم ساده است که از لولهها و پرهها برای انتقال حرارت به هوا استفاده میکند. این سیستم برای خنککاریهای کمحجم و مواردی که جریان هوا به خوبی در دسترس است مناسب است.

- مزایا:

- ساختار ساده و هزینه کم

- نیاز به تعمیرات و نگهداری کم

- معایب:

- ظرفیت خنککاری محدود

- مناسب برای سیستمهایی با بار حرارتی پایین

- کاربردها:

- ماشینآلات کوچک و کاربردهایی که حجم روغن و بار حرارتی کم دارند.

5. روشهای خنککاری طبیعی

در برخی موارد، خنککاری روغن با استفاده از مخازن یا مخزنهای با سطح بزرگ انجام میشود. در این روش، سطح روغن با محیط در تماس بوده و دمای آن به طور طبیعی با انتقال حرارت به محیط کاهش مییابد.

- مزایا:

- هزینه بسیار کم

- نیاز به تجهیزات اضافی ندارد

- معایب:

- خنککاری محدود و غیر قابل کنترل

- مناسب برای سیستمهای کوچک و محیطهای با دمای پایین

- کاربردها:

- سیستمهای کوچک و کممصرف، کاربردهای با بار حرارتی پایین یا مناطقی که دما به طور طبیعی پایین است.

انتخاب بهترین روش خنککاری

انتخاب روش مناسب برای خنککاری روغن هیدرولیک بستگی به عواملی چون اندازه سیستم، بار حرارتی، نیاز به دقت دمایی، دسترسی به آب یا هوا و هزینههای اجرایی دارد.

- سیستمهای دقیق مثل CNCها و تزریق پلاستیک، اغلب از چیلر روغن استفاده میکنند.

- صنایع بزرگ مانند فولاد و نفت، که نیاز به خنککاری سنگین دارند، معمولاً از مبدلهای حرارتی آبخنک استفاده میکنند.

- ماشینآلات سبک و کوچک که دسترسی به سیستم خنککننده پرهزینه برای آنها لازم نیست، میتوانند از رادیاتورهای ساده یا مبدلهای هوا خنک استفاده کنند.

بر اساس نیازهای خاص هر صنعت، میتوان ترکیبی از این روشها را برای خنککاری بهینه انتخاب کرد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.