چیلر صنعتی

چیلر صنعتی (industrial chiller) دستگاهی است از خانواه چیلر تراکمی که طرز کار آن مبتنی بر سیکل تبرید تراکمی است. چیلر صنعتی درصنایع مختلف با هدف جذب گرمای مازاد در ماشین آلات و فرایندهای تولیدی به منظور خنک کاری و کاهش دما مورد استفاده قرار می گیرد. چیلر صنعتی در خنک کاری ماشین آلات تزریق پلاستیک، صنایع غذایی و… کاربرد دارد.

بواسطۀ نقش ویژۀ انتقال حرارت (سرمایش) در عملکرد صحیح این ماشین آلات و تولید محصولاتی با کیفیت، ساخت چیلرهای صنعتی مستلزم رعایت نکات مهمی است که طبیعتاً بر روی قیمت خرید این چیلرها تأثیرگزار است. به همین علت کاربرد اصلی چیلر صنعتی در برودت صنعتی یا همان سرمایش فرآیندی(Process cooling) است.

آب سرد تولید شده توسط چیلر صنعتی در صنایع زیر بسیار کاربرد دارد:

- صنعت پلیمر به ویژه خنک کاری و سرمایش قالب های تزریق پلاستیک

- صنایع غذایی

- صنایع بهداشتی و شرکت های داروسازی

- پتروشیمی و صنایع نفت و گاز

- صنایع کاشی و سرامیک

- صنعت چاپ

- صنعت سیمان

پیش از بررسی جامع انواع چیلر صنعتی، ابتدا در مورد چیلر و انواع آن توضیحات مختصری ارائه می کنیم و در ادامه به طور جامع چیلرهای صنعتی را از لحاظ ساختار و کاربرد مورد بحث قرار می دهیم.

معرفی چیلر

چیلر در لغت به معنای سردکن می باشد. در واقع، چیلر مکانیزمی است که بر اساس یک سیکل برودتی (تراکمی بخار یا جذبی)، با ایجاد جریان سیال سردی بنام مبرد و با به گردش درآوردن آن درون یک مبدل حرارتی (اواپراتور)، آب سرد (Chilled water) تولید می کند. به عبارتی محصول خروجی تمام چیلرها آب سرد در محدوده دمایی 6 الی 7 درجه سانتی گراد هست که از آن به منظور تهویه مطبوع یا برودت صنعتی استفاده می شود. در این مطلب تمرکز ما بر روی چیلرهای صنعتی است.

پیشنهاد مطالعه:

بررسی فنی و جامع انواع چیلر و کاربرد آن ها

شناخت انواع چیلر

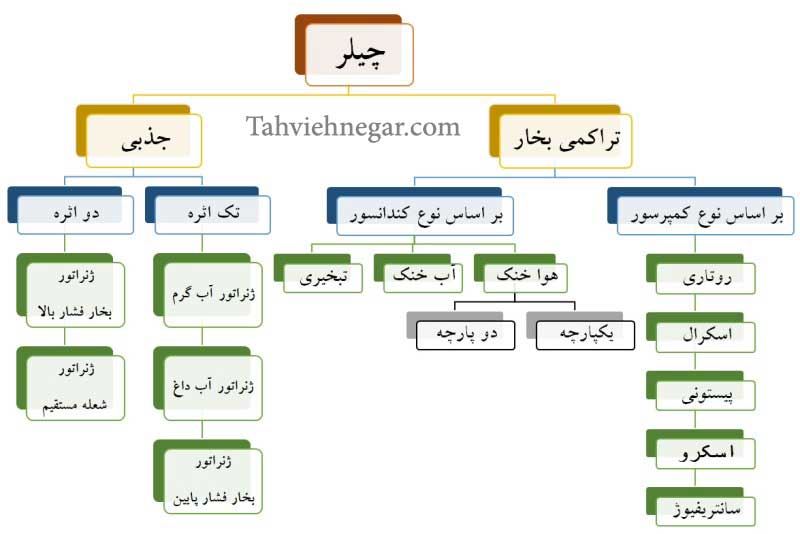

اصلی ترین دسته بندی انواع چیلر بر اساس نوع سیکل کاریِ آنها می باشد. چنانکه چیلرها یا تراکمی هستند یا جذبی. این ماشین ها بر اساس پارامترهای دیگری هم دسته بندی می شوند اما نوع سیکل کاری چیلر، رایج ترین عامل تفاوت آن ها است. هر کدام از چیلرهای دسته بندی زیر اگر در برودت صنعتی مورد استفاده قرار بگیرد، در اصطلاح آن را چیلر صنعتی می نامند.

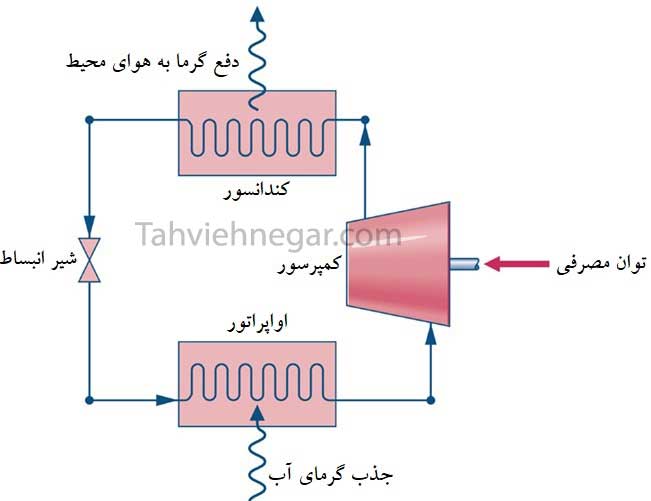

چیلر تراکمی بخار

اساس کار چیلر تراکمی بخار، گردش جریان سیالی به نام مبرد در سیکل تبرید تراکمی بخار (کارنو) بوده و بر پایه چهار مؤلفه اصلی شامل: کمپرسور (واحد تراکم) کندانسور (واحد چگالش) شیر انبساط (واحد اختناق) و اواپراتور (واحد تبخیر) شکل می گیرد.

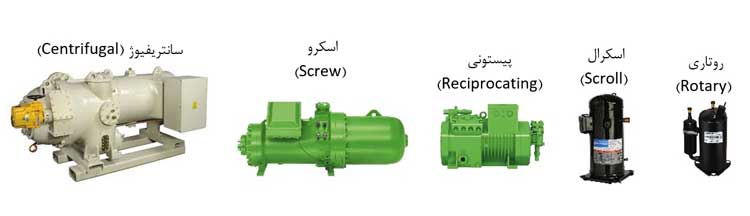

انواع چیلر تراکمی بر اساس نوع کمپرسور: بسته به معیارهای متعددی از جمله: ظرفیت برودتی مورد نیاز، شرایط اقلیمی محل پروژه، نوع مبرد مصرفی، کاربری پروژه و … کمپرسور مناسب برای چیلر تراکمی انتخاب می شود که انواع آن عبارتند از:

انواع چیلر تراکمی بر اساس نوع کندانسور: با توجه به ظرفیت برودتی مورد نیاز، شرایط اقلیمی محل پروژه، هزینه های مصرف انرژی و سرویس و نگهداری دستگاه و عواملی دیگر، چگونگی فرایند چگالش در کندانسور تعریف می گردد که انواع آن عبارتند از:

کندانسور آب خنک (Water cooled): از طریق تبادل حرارت با آبِ خنک تولیدشده توسط برج خنک کننده، گرمای مبرد را به منظور چگالش دفع می کند.

پیشنهاد مطالعه:

بررسی فنی و کاربرد چیلر تراکمی آب خنک (چیلر آبی)

کندانسور تبخیری (Evaporatively): از طریق فرایند سرمایش تبخیری، گرمای مبرد را انتقال می دهد.

کندانسور هوا خنک (Air cooled):) از طریق تبادل حرارت با هوا، گرمای مبرد را به محیط آزاد دفع می کند تا چگالش پیدا کند.

پیشنهاد مطالعه:

بررسی فنی و کاربرد چیلر تراکمی هوا خنک (چیلر هوایی)

در مقالۀ چیلر تراکمی، در بخش مقایسه چیلر هوا خنک و آب خنک، تفاوت های این نوع چیلرها از جوانب مختلف به تفصیل مورد بررسی قرار گرفته است. اما، بطور کلی می توان گفت که در سال های اخیر به جز در رِنج های دمایی زیر صفر (به ویژه زیر 10- درجۀ سانتی گراد) در اغلب پروژه ها از چیلرهای هوا خنک استفاده می شود.

معرفی چیلر جذبی

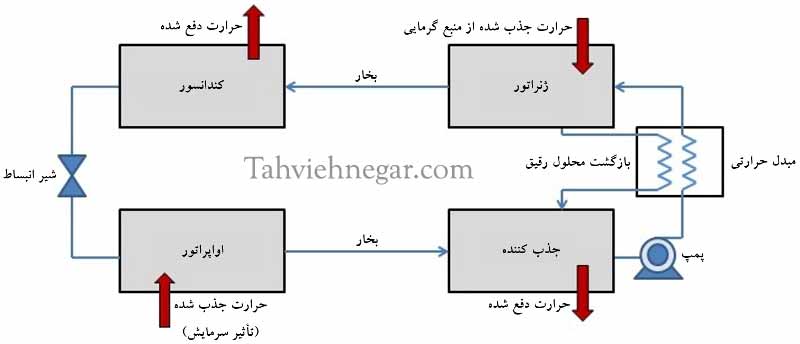

مبنای کار چیلر جذبی، سیکل تبرید جذبی می باشد که اساس فرایند سرمایش در آن مشابه سیکل تراکمی بخار است. با این تفاوت که مؤلفه هایی شامل جذب کننده (واحد جاذب)، پمپ (واحد سیرکولاسیون) و ژنراتور (واحد گرم کننده) جایگزین کمپرسور شده اند و علاوه بر مبرد (آب) از سیال دیگری به عنوان جاذب (لیتیوم بروماید) نیز استفاده می گردد که در جذب کننده(Absorber) با مبرد ترکیب شده و محلول غلیظی را شکل می دهند.

پیشنهاد مطالعه:

شناخت انواع چیلر جذبی، بررسی عملکرد و کاربرد انواع چیلر جذبی

همانطور که در شکل شماتیک بالا مشهود است، می توان از یک مبدل حرارتی، بین جذب کننده و ژنراتور، جهت بازیافت انرژی محلول رقیق برگشتی استفاده کرد که تا حدودی در کاهش مصرف انرژیِ ژنراتور مؤثر خواهد بود.

شناخت انواع چیلر جذبی

چیلر جذبی تک اثره: آن دسته از چیلرهای جذبی که تنها دارای یک ژنراتور در سیکل برودتی خود هستند و بر اساس منبع گرمایی ژنراتور در سه دسته مختلف تعریف می شوند:

- آب گرم: با دمای کمتر از 100 (حدود 95 )

- آب داغ: با دمای بیشتر از 100

- بخار فشار پایین: با فشار کمتر از 15 psi

چیلر جذبی دواثره: آن دسته از چیلرهای جذبی که دارای دو ژنراتور دما بالا و دما پایین هستند. با توجه به نوع منبع گرمایی ژنراتور، این نوع از چیلرهای جذبی به دو دسته تقسیم می شوند:

- شعله مستقیم: با سوزاندن گاز شهری یا گازوئیل

- بخار فشار بالا: با فشار 110 – 120 psi

با مطالعه مقاله مقایسه چیلر تراکمی و جذبی مشاهده خواهید کرد که پارامترهای متعددی در مقایسۀ کارکرد چیلرهای تراکمی و جذبی دخیل هستند و عملکرد آنها را می توان از زوایای متفاوتی مورد بررسی قرار داد. اما، آنچه که این روزها در کشور شاهدش هستیم این است که در غالب پروژه های صنعتی، حتی پروژه های بسیار بزرگ، چیلرهای تراکمی اولویت اول برای انتخاب می باشند. خصوصاً آنکه با پیشرفت روزافزون سیستم های کنترلی و همچنین با وجود بهره گرفتن از ایده هایی مثل سیستم ذخیره سازی یخ (آیس بانک)، می توان هزینه های تأمین و مصرف برق را در چیلرهای تراکمی به حداقل رساند و قابلیت اطمینان سیستم خنک کاری را ارتقاء داد. بنابراین با توجه به برایند مقایسه هایی که انجام شده، به نظر می رسد جز در مواردی بسیار محدود، استفاده از چیلر تراکمی مناسب ترین انتخاب ممکن باشد.

کاربرد دستگاه چیلر صنعتی

استفاده از آب سردِ تولیدی توسط چیلر در ساختمان ها بعنوان یک سیستم تهویه مطبوع آبی، از جمله راهکارهایی می باشد که سالهاست در کنار ترمینال یونیت هایی بنام فن کویل و یا هواسازها، به یکی از رایج ترین و مهمترین تجهیزات سرمایشی تبدیل شده است. اما، همواره یکی دیگر از کاربردهای گستردۀ چیلر، بکارگیریِ آن در صنایع مختلف می باشد. خطوط تولیدیِ بسیاری در صنایع وجود دارند که برای دستیابی به محصول مورد نظر، در بخشی از فرایند خود نیازمند سرمایش می باشند که در اصطلاح آن را Process cooling (خنک کاری فرایند یا برودت صنعتی) می نامند. به عبارت دیگر، Process cooling نوعی مکانیزم برودتی است که برای حذف گرما از یک فرایند تولیدی استفاده می شود.

صنعت پلاستیک، تزریق و ریخته گری، فلزکاری، جوشکاری، ماشین ابزار، پتروشیمی، داروسازی، بهداشت و درمان، تولید و نگهداری مواد غذایی، پرورش ماهی، کاغذ و سیمان، راهسازی و … از جمله صنایعی هستند که از دستگاه چیلر صنعتی برای سرمایش و تولید برودت استفاده می کنند که در ادامه به تأثیر وجود چیلر در برخی از این صنایع اشاره خواهیم کرد.

چیلر صنعتی در صنعت تزریق پلاستیک

پلاستیک که متریالی با کاربردهای بسیار متنوع و گسترده می باشد، یکی از صنعت هایی است که استفادۀ فراوانی از چیلر در بسیاری از فرایندهای تولیدی خود دارد. در واقع، چیلر جزءِ جدایی ناپذیر کارخانه های تولید پلاستیک به حساب می آید. در صنعت پلاستیک، ممکن است چیلر به منظور خنک کردن پلاستیک داغی که تزریق، اکسترود یا دمیده شده است، بکار رود. چیلر دستگاه تزریق پلاستیک همچنین می تواند تجهیزات مورد استفاده برای تولید محصولات پلاستیکی مثل هیدرولیک دستگاه قالب گیری و یا جعبه دنده و سیلندر اکسترودر را خنک کند. لذا، وجود چیلر صنعتی با کارایی مناسب به تجهیزاتِ این صنعت در داشتن کارکردی مؤثرتر کمک کرده و در افزایش طول عمر آنها نیز کاملاً تأثیرگزار است.

اساساً ساخت پلاستیک به مقدار زیادی گرما و انتقال آن گرما از پلاستیک و تجهیزات فرآیند پلاستیکسازی نیاز دارد. هنگامی که گرما به رزین پلاستیکی اضافه می شود، می توان آن را به راحتی شکل داد. اما، در ادامه این گرما می بایست از قسمت شکل گرفته دفع شود. یافتن کارآمدترین روش برای انتقال گرما، بهره وری از فرایند را به حداکثر می رساند و در نتیجه کیفیت تولید محصول را بهبود می بخشد.

چیلر صنعتی در پتروشیمی

صنعت پتروشیمی که به آن صنعت نفت نیز می گویند، شامل فرآیندهای جهانی اکتشاف، استخراج، تصفیه، حمل و نقل (غالباً توسط تانکرها و خطوط لوله انتقال نفت) و بازاریابی فرآورده های نفتی است. در واقع خروجیِ این صنعت، محصولاتی شیمیایی از جمله کودهای شیمیایی، مواد شیمیایی و حلال ها، پلاستیک ها، لاستیک ها و الیاف مصنوعی، پودرهای شوینده، مواد اولیۀ رنگ و رزین و بسیاری از مواد مصرفی در لوازم و تجهیزات خانگی و صنعتی است که از مواد خام حاصل از نفت و یا گاز طبیعی تولید می شوند.

در پالایشگاه ها برای پالایش نفت خام سه مرحلۀ اصلی شامل تفکیک فیزیکی، عملیات شیمیایی و عملیات تصفیه تعریف می شوند که هریک شامل فرایندهایی هستند که یا گرمازا بوده و یا نیاز به دفع حرارت دارند. بنابراین، در هر صورت نیاز به انتقال حرارت و در واقع جذب گرما (سرمایش) نیازی اساسی در این صنعت بحساب می آید. از این رو، چیلر برای تولید آب سرد با دمای پایین در صنعت پتروشیمی کاربرد ویژه ای دارد که با توجه به ارزش بالای متریال مصرفی در این صنعت و حساسیت های موجود در تولید مواد شیمیایی با خلوص مشخص، کارکرد دقیق و درست سیستم هایی مثل چیلر اهمیت زیادی پیدا می کند.

چیلر صنعتی در صنایع داروسازی

صنعت داروسازی، درواقع کشف و تولید مواد اولیه (با خاصیت دارویی)، تبدیل آنها به دارو و عرضه محصول به دست آمده در بازار برای استفادۀ بیماران می باشد. تولید این مواد دارویی که در حقیقت خود یکی از صنایع شیمیایی به حساب می آید، شامل فرایندهایی است که بعضاً نیاز به آب سرد دارند. آب سردی که معمولاً به کمک چیلر تأمین می شود.

تقریباً تمام تولیدکنندگان دارو از تجهیزات برودت صنعتی به عنوان بخشی از فرایندهای تولید خود استفاده می کنند. این تجهیزات، آب خنک کننده را برای کاربردهای مهمی مانند تحقیق و توسعه، پردازش دسته ای، خنک کاری کرم و پماد، عقیم سازی مایع، تشکیل قرص، بسته بندی و موارد دیگر فراهم می کنند.

چیلر صنعتی برای تولید و نگهداری مواد غذایی

صنایع غذایی یک شبکه پیچیده و جهانی از مشاغل متنوع است که بیشتر مواد غذایی مصرفی توسط مردم جهان را تأمین می کند. اصطلاح صنایع غذایی، مجموعه ای از فعالیت های صنعتی از جمله تولید، توزیع، فرآوری، تبدیل، تهیه، نگهداری، حمل و نقل، صدور گواهینامه و بسته بندی مواد غذایی را شامل می شود.

چیلر در صنایع غذایی، کاربرد بسیار گسترده ای دارد و می توان استفاده از آن را در دو بخش تولید و نگهداری مواد غذایی مورد بررسی قرار داد. در واقع هدف عمده از بکارگیری چیلر در این صنعت، کاهش و یا حفظ دمای محصولات غذایی برای مدت زمانی مشخص می باشد. الزام بسیاری از فرایندهای تولید مواد غذایی، انتقال گرما به مواد اولیه میباشد. بنابراین پس از اتمام فرایند تولید، برای آنکه بتوان محصول تولیدی را بسته بندی نمود، نیاز به سرمایش (جذب گرما) اجتناب ناپذیر خواهد بود.

اِیرکولر (Air cooler) ساختاری دقیقاً مشابه اواپراتورهای هوایی دارد. با این تفاوت که بجای مادۀ مبرد، محلول سردِ آب و گلیکول درون لوله های کویلِ آن جریان می یابد.

بخش عمده ای از نیازِ به آب سرد در صنایع غذایی بویژه صنایع لبنی، از طریق آیس بانک تأمین می شود و این در حالی است که در سال های اخیر استفاده از آیس بانک های گلیکولی بسیار رایج شده است. آیس بانک هایی که محلولِ سرد آب و گلیکول مورد نیاز آنها توسط چیلرهای زیر صفری تولید می شود. از این چیلرها برای تغذیۀ ایرکولرهایی که در بعضی از سردخانه ها جایگزین اواپراتور شده اند نیز استفاده می شود.

نکات طراحی و ساخت چیلر صنعتی

در مقایسه با چیلرهای تهویه مطبوع، می بایست الزامات ویژه ای در طراحی، ساخت و تولید چیلرهای صنعتی لحاظ شوند که مهمترین آن ها را می توان در دو دسته مورد بررسی قرار داد:

– قابلیت کارکرد در فصل زمستان

– تولید آب سرد با قابلیت اطمینان بالا

1- قابلیت کارکرد در فصل زمستان:

از آنجایی که چیلرهای صنعتی، دائم الکار هستند و در تمام طول سال زیر بار می باشند، باید قابلیت کارکرد در فصل زمستان را داشته باشند. شاید تصور بعضی ها این باشد که فرایند سرمایش در ماه های سرد زمستان، امر ساده تری بوده و چالش های کمتری به دنبال خواهد داشت. اما اتفاقاً حقیقت آن است که شرایط پیچیده تر می شود.

همه چیلرها دارای اجزایی هستند که ممکن است در برابر دمای بسیار پایین زمستان آسیب پذیر باشند. بعلاوه، دمای پایین هوا می تواند مکانیزم عملکرد چیلر را نیز دچار اختلالاتی کند. بهمین علت، برای آنکه بتوان از یک چیلر صنعتی در سرمای فصل زمستان نیز بخوبی بهره برداری نمود، بایستی نکات ویژه ای را در طراحی و تولید آن بکار گرفت.

کاهش شدید فشار حداکثرِ سیکل تبرید و یخ زدگی اواپراتور از اصلی ترین پیامدهای منفی سرمای هوا در عملکرد چیلر محسوب می شوند.

– کاهش شدید فشار حداکثر سیکل تبرید: عبور هوای خیلی سرد از روی کویل های کندانسور در چیلرهای هوا خنک و همچنین عبور آب خیلی سرد از دورن لوله های کندانسور آبی در چیلرهای آب خنک، منجر به کاهش شدید فشار کندانسور خواهد شد. در نتیجه، جریان مبرد، فشار کافی را برای پیمودن ادامۀ مسیر و برگشت به کمپرسور نخواهد داشت. چراکه در واقع، سیال مبرد به کمک اختلاف فشار ایجادشده توسط کمپرسور و شیر انبساط، در سیکل تبرید جریان می یابد و با افت فشار کندانسور، عملاً این اختلاف فشار دیگر به اندازۀ کافی نبوده و این چنین، سیستم دچار کاهش ظرفیت می گردد.

دو راهکار عمده برای مقابله با این پدیده در فصل زمستان وجود دارد:

- استفاده از سیستم Head pressure control

- کنترل حجم هوای عبوری از روی کویل کندانسور (در چیلرهای هوا خنک)

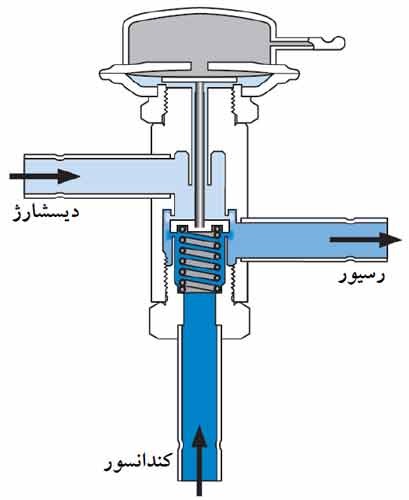

1- استفاده از سیستم Head pressure control: مکانیزم ساده ای که در زمان افت فشار کندانسور (هنگام کاهش شدید دمای هوای محیط)، مقداری از جریان مبرد خروجی از کمپرسور را به بعد از کندانسور (قبل از رسیور) بای پس می کند تا این گونه کاهش جریان مبرد در اثر افت فشار کندانسور جبران شود.

بنابراین، با توجه به شکل بالا می توان نتیجه گرفت که Head pressure control مشابه یک شیر سه راهه عمل می کند که بسته به میزان فشار کندانسور مسیر بای پس را به قبل از رسیور باز می کند. در واقع، تقابل فشار کندانسور و فنری که متصل به یک دیافراگم در بالای شیر می باشد، مقدار جریان بای پس شده را تعیین خواهد کرد.

2- کنترل حجم هوای عبوری از روی کویل کندانسور (در چیلرهای هوا خنک):

در چیلرهای هوا خنک دو روش رایج برای کنترل حجم هوای عبوری از روی کویل های کندانسور وجود دارد:

– Fan cycling: در این روش، فن ها با توجه به میزان فشار کندانسور، یکی یکی وارد مدار می شوند. یعنی ابتدا فن اول روشن شده و در ادامه با افزایش فشار کندانسور، فن های بعدی به ترتیب وارد مدار می گردند. بهمین ترتیب اگر فشار کندانسور کاهش یابد، فن ها یکی یکی خاموش شده تا فشار حداکثر سیکل از حد مجاز پایین تر نیاید. باید توجه داشت که در این روش هرچه تعداد فن ها بیشتر باشد، روی حجم هوای عبوری از روی کویل ها، کنترل بیشتری می توان اعمال نمود.

– Fan speed controlling: در این روش، با کنترل سرعت چرخش فن، حجم هوای عبوری از روی کویل های کندانسور تنظیم می شود. طبیعتاً با چنین راهکاری، هوادهی فن های کندانسور را دقیق تر می توان تحت کنترل داشت. از جمله مکانیزم هایی که قادرند سرعت چرخش فن را کنترل کنند عبارتند از:

1- درایو فرکانس متغیر (VFD) یا همان اینورتر

2- بُرد کنترلی FCR

3- کنترلر تحت فشار مستقیمِ مبرد

4- کنترلر الکترومکانیکی

نوع خاصی از فن های محوری تحت عنوان فن های EC (Electronically Commutated) وجود دارند که خودشان بدون نیاز به هیچ مکانیزم اضافیِ دیگری قابلیت کنترل دور داشته و اصطلاحاً دور متغیر هستند. این فن ها سیستم الکترونیکی کاملاً یکپارچه ای دارند و می توان آن ها را مستقیماً بدون هیچ واسطه ای به برق متصل کرد.

یخ زدگی اواپراتور در چیلرهای صنعتی

بسیاری از چیلرهای صنعتی، در تمام طول مدت شبانه روز، روشن نیستند. بنابراین، در مناطقی که شب های بسیار سردی در فصل زمستان دارند، در صورت روشن نبودن چیلر و عدم گردش آب در آن، خطر یخ زدگی اواپراتور وجود خواهد داشت. راهکارهایی برای جلوگیری از این اتفاق وجود دارند. از جمله:

1- استفاده از ضد یخ: یکی از ساده ترین روش های موجود برای جلوگیری از یخ زدگی اواپراتور در شب های فصل زمستان، اضافه کردن ضد یخ (گلایکول) به جریان آب در گردش می باشد. بطوری که هرچه کمینۀ دما در محل پروژه کمتر باشد، باید درصد ضد یخِ بیشتری را به آب اضافه نمود.

2- روشن نگه داشتن پمپ: اگر پمپ سیرکولاسیون چیلر در تمام طول مدت شبانه روز روشن باشد و اجازه ندهد که هرگز آب از گردش بیفتد، دیگر خطر یخ زدگی آب در اواپراتور وجود ندارد. البته این روش کمی ریسکی خواهد بود؛ چراکه ممکن است به هر دلیل پمپ دچار مشکل شده و از کار بیفتد. در نتیجه، بهتر است خصوصاً در چیلرهای صنعتی از پمپ رزرو به موازات پمپ اصلی استفاده شود.

3- اِلمنت های حرارتی: نوعی از المنت های حرارتی وجود دارد که زیر عایق اواپراتور و روی پوسته نصب می شود. این مکانیزم اجازه نخواهد داد که دمای سطح پوستۀ اواپراتور از حد مشخصی پایین تر بیاید. البته این المنت های حرارتی می بایست در آن بخشی از لوله های رفت و برگشتِ چیلر که در مجاورت هوای آزاد قرار دارند، استفاده شوند.

تولید آب سرد با قابلیت اطمینان بالا به وسیله چیلرهای صنعتی

کیفیت عملکرد بسیاری از فرایندهای صنعتی و ماشین آلات تولیدی که از چیلر برای نیاز خود به خنک کاری استفاده می کنند، به شدت بستگی به کیفیت آب سردی دارد که توسط چیلر تولید می شود. در واقع، در این صنایع یکی از فاکتورهای مؤثر در کیفیت و میزان تیراژ محصولات تولیدی، قابلیت اطمینان بالای سیستم خنک کاری است. از جمله مصداق های این قابلیت اطمینان بالا عبارتند از:

– تولید آب سرد با کمترین انحراف دمایی:

در برخی از فرایندهای صنعتی، کیفیت محصولات تولیدی و صحت عملکرد ماشین آلاتی که به خنک کاری نیاز دارند، کاملاً متأثر از دمای آب سردی است که دریافت می کنند. در واقع، یکی از تفاوت های موجود بین چیلرهای صنعتی و چیلرهای تهویه مطبوع همینجاست. در چیلرهای صنعتی، انحراف دماییِ آب سردی که تولید می شود نسبت به نیاز تعریف شده باید بسیار کم باشد (بعضاً تا زیر 1/0 درجه سانتی گراد). در حالی که در چیلرهای تهویه مطبوع، شاید تولید آب 5/7 درجه سانتی گراد یا حتی گرمتر بجای آب 7 درجه (شرایط استاندارد تهویه مطبوع) چندان تأثیر محسوسی در شرایط آسایش افراد نداشته باشد.

بهمین علت، در ساخت چیلرهای صنعتی، بویژه در طراحی و تولید مبدل های حرارتیِ آن می بایست دقت ویژه ای لحاظ شود. استفاده از شیرهای انبساط الکترونیکی بجای شیرهای انبساط مکانیکی و بکارگیری سیستم و الگوریتم های کنترلیِ دقیق، از دیگر عوامل مؤثر در دستیابی به کمترین تلرانس ممکن هستند.

– عدم خارج شدن سیستم خنک کاری از سرویس دهی:

با توجه به هزینه های بالای تولید در هر صنعتی، راندمان مناسب ماشین آلات تولید و کیفیت ایده آلِ محصولات خروجی، از اهمیت قابل توجهی برخوردار است. بنابراین، از کار افتادن خط تولید به هر دلیلی می تواند ضرر و زیان فراوانی را به تولیدکننده تحمیل کند. مخصوصاً که مدت زمان زیادی فرایند تولید متوقف شود. در نتیجه، سرویس دهی همیشگیِ چیلرهای صنعتی، همواره از جمله نگرانی های مهمِ تولیدکنندگان بوده است.

بهمین علت، در تعیین تعداد و ظرفیت چیلرهای صنعتی، نکات ویژه ای می بایست لحاظ شوند. چنانکه در پروژه های صنعتی، پس از تخمین نیاز برودتی خط تولید، درصد بیشتری در مقایسه با پروژه های تهویه مطبوع، بعنوان ضریب اطمینان در نظر گرفته شده و ظرفیت بیشتری مبنای انتخاب چیلرها قرار خواهد گرفت. طبیعتاً، در پروژه هایی با حساسیت های بالاتر، میزان درصد منظور شده بیشتر خواهد بود.

بمنظور ارتقای قابلیت اطمینان سیستم خنک کاری، معمولاً بیش از یک چیلر برای تأمین نیاز برودتی در نظر گرفته می شود که حتی بعضاً یکی از این چیلرها بعنوان چیلر رزرو (Stand by) انتخاب خواهد شد. طرح دیگری که غالباً برای بهبود کیفیت سرویس دهی سیستم خنک کاری لحاظ می شود، افزایش تعداد کمپرسورها و تعداد مدارهای سیکل تبرید است. بطوری که دست کم یکی از کمپرسورها رزرو بوده و در صورت نیاز وارد مدار می شود. ضمن آنکه وجود کمپرسور رزرو می تواند طول عمر مفید دستگاه را نیز افزایش دهد که این موضوع در چیلرهای صنعتی همیشه اهمیت زیادی داشته است.

دیگر تجهیزات برودت صنعتی

فرایندها و تجهیزاتی که در صنایع مختلف، بمنظور سرمایش و دفع حرارت نیاز به آب سرد دارند، بسیار متنوع هستند و بهمین دلیل رِنج دماییِ آب سردِ مورد استفاده در صنعت بسیار گسترده است. همانطور که در مقاله چیلر به این موضوع نیز اشاره شده است، از چیلر برای تولید آب سرد از دمای -40 درجۀ سانتی گراد تا +3 درجۀ سانتی گراد بیشتر از دمای مرطوب محیط استفاده شده و برای این رِنج دمایی، کمپرسورها و مبردهای مخصوصی تعریف می شوند. برای تولید آب سرد با دماهای بالاتر، بعلت قیمت و مصرف انرژیِ بالای چیلر در مقایسه با سایر سیستم های تولیدکنندۀ آب سرد، ترجیج داده می شود که از سیستم های دیگری استفاده گردد، هرچند که محدودۀ کاری کمپرسورها نیز بگونه ای است که اجازۀ تولید آب با دماهای خیلی بیشتر را نمی دهد. دو راهکار مشخص برای چنین مصارفی وجود دارد:

1- استفاده از برج خنک کننده:

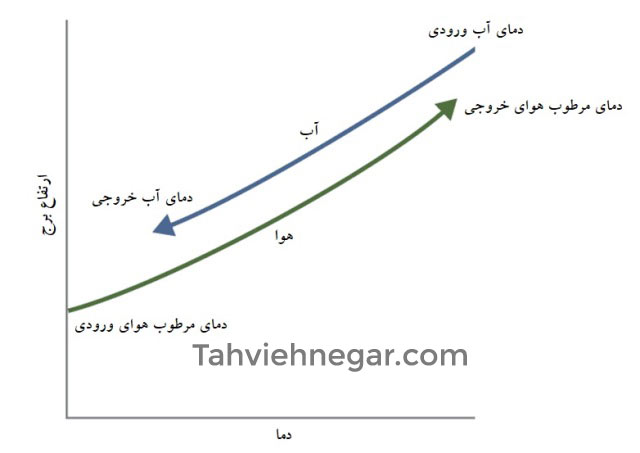

اساس کار برج خنک کننده، سرمایش تبخیری است. به این معنا که دفع حرارت از جریان آب داغ ورودی به برج خنک کننده، بواسطه تبخیر مقداری از جریان آب صورت می گیرد. چنانکه پس از تماس ایجادشده میان آب و جریان طبیعی یا اجباری هوا درون برج، بخشی از آب در گردش، تبخیر شده و به این ترتیب دمای آب باقی مانده کاهش می یابد.

به عبارت ساده تر، گرمای آب داغ ورودی از طریق فرایند تبخیر به جریان هوای عبوری منتقل شده و اینگونه ضمن پایین آمدن دمای آب، گرمای نهان هوا و در واقع دمای مرطوب آن به شدت افزایش می یابد.

بنابراین، میزان توانایی برج خنک کننده در کاهش دمای آب، بستگی به مقدار رطوبتی دارد که هوای ورودی به برج می تواند جذب کند. بطوریکه کاهش دمای آب در برج خنک کننده تا نزدیک به 3 درجه سانتی گراد بیشتر از دمای مرطوب هوای محیط، امکان پذیر خواهد بود. به همین علت، در مناطق شرجی که هوای مرطوبی دارند، امکان استفاده از برج خنک کننده محدود می شود.

استفاده از درای کولر:

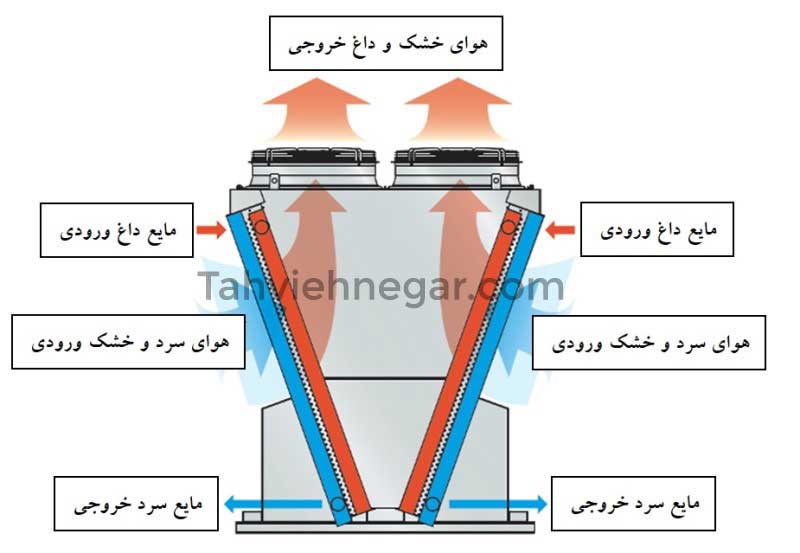

درای کولر از دو مؤلفه اصلی شامل کویلِ Fin & Tube و تعدادی فن محوری در بالای یونیت تشکیل شده است. بطوریکه جریان آب داغ، از طریق اتصال کلکتور ورودی (نشان داده شده به رنگ قرمز در شکل زیر) وارد کویل درای کولر شده و حرارت خود را ابتدا به جداره لوله ها و سپس به فین های کویل انتقال می دهد. در ادامه با عبور جریان هوای محیط از روی کویل (بوسیله فن های محوری تعبیه شده)، گرمای آب داغ عبوری از داخل لوله ها به جریان اجباری هوا منتقل شده و در محیط آزاد دفع می گردد. نهایتاً جریان خنک شدۀ آب از طریق اتصال کلکتور خروجی (نشان داده شده به رنگ آبی) به سمت مصرف کننده پمپ می شود.

با توجه به اینکه سیال خنککننده در درای کولر، جریان هوای محیط میباشد، بسته به اندازۀ کویل (میزان سطح تبادل حرارتی)، دمای آب عبوری را تا نزدیک به 5 درجه سانتی گراد بیشتر از دمای محیط، میتوان کاهش داد. این در حالی است که در صورت بکارگیری سیستمهای رطوبتزنی، امکان کم کردن این اختلاف دما و دستیابی به آبی با دمای پایینتر نیز وجود خواهد داشت. بنابراین، در مناطق گرمسیر که هوای به شدت گرمی دارند، امکان استفاده از درای کولر محدود می گردد.

در تمامی مصارفی که از درای کولر استفاده می شود، به لحاظ رِنج دمایی، امکان بکارگیری برج خنک کننده نیز وجود دارد. اما، معمولاً با وجود قیمت و مصرف برق بیشترِ درای کولر، بعلت سرویس و نگهداری بسیار آسان و نداشتن مصرف آب که در اقلیم هایی از جمله اغلب شهرهای ایران با کمبود منابع آن مواجه هستیم، درای کولر را به سیستم محبوبی تبدیل کرده است. ضمن آنکه مکانیزم کاری برج های خنک کننده (به جز نوع مدار بسته) بگونه ای است که باعث کثیفی جریان آب در گردش نیز می شود.

ساخت و قیمت چیلر صنعتی و تجهیزات برودت صنعتی

چیلر صنعتی اگرچه از لحاظ ساختار کلی تفاوت عمده ایی با سایر چیلرهای تهویه مطبوع ندارد، اما طراحی اصولی و مهندسی آن با توجه به نوع کاربرد آن، به شدت بر روی فرآیندهای تولید و یا خنک کاری ماشین آلات بسیار اثر گذار است. شرکت مهندسی تهویه نگار با بیش از یک دهه تجربه در طراحی و فروش انواع چیلر صنعتی برای صنایع تزریق پلاسیتک، سیمان، کاشی و سرامیک، خودروسازی، رنگ و پلیمر، صنایع غذایی و داروسازی، نفت و پتروشیمی، صنایع کاغذ، چاپ و بسته بندی و… تجربه بسیار ارزشمندی دارد.

چیلرهای صنعتی تهویه نگار برای شرایط تمام کار (Heavy duty) نیز کاربرد دارند و برای خنک کاری دستگاه هایی که به طور دائم فعال هستند نیز به خوبی عمل می کند.

به منظور ارتباط با کارشناس فروش با شماره زیر تماس بگیرید

کارشناس فروش(عمادی) 09904494274

سوالات متداول مشتریان در زمینه خرید چیلر صنعتی

قیمت چیلر صنعتی چه مقدار بیشتر از چیلرهای تهویه مطبوع است؟

بستگی به شرایط کارکرد چیلر صنعتی و استفاده از تجهیزات اضافی در آن دارد

ساخت چیلر صنعتی چقدر زمان می برد؟

با توجه به پیچیدگی فرآیندی که در آن قصد استفاده دارید، و همچنین ازدحام خط تولید،ساخت چیلر صنعتی بین 1 الی 3 ماه زمان می برد

در زمان خرید دستگاه چیلر صنعتی به چه نکاتی باید توجه کرد؟

به دلیل آنکه چیلرهای صنعتی ممکن است در شرایط خاصی مورد استفاده قرار بگیرند، در زمان خرید چیلر صنعتی باید به تجربه و سابقه تولید کننده توجه شود

سلام وقتتون بخیر این چیلرها تا چه دمای را می توانند کاهش دهند؟ برای پایین آوردن دمای 1800درجه در کوره بلند امکان دارد استفاده شود یا ن

سلام. به عوامل مختلفی بستگی دارد. تا چه دمایی قرار است کاهش یابد؟ مدت زمان کارکد کوره چقدر است؟ لطفا با کارشناسان فنی ما در تماس باشید

ما یک خط تولید گرانول تو سمنان داریم که برای خنک کاری ماشین آلات نیاز به یک چیلر داریم. ولی نمی دونیم چه ظرفیتی لازم هست برای این کار ما. اطلاعات و عکس های دستگاه رو تو تلگرام و واتس آپ برای شما ارسال کردم. ممنون میشم چیلر صنعتی مورد نیاز پروژه ما رو تعیین کنید که چه ظرفیتی و شرایطی باید داشته باشه. سپاس

سلام جناب تقوی. عکس های شما رو دریافت کردیم و تیم فنی و مالی تهویه نگار اطلاعات فنی و قیمت چیلر صنعتی را به زودی آماده خواهد کرد

سلام. ببخشید چیلر صنعتی برای یک خط تولید روغن مایع تو اشتهارد لازم داریم. مشخصات مخزن و دما رو برای شما ایمیل کردم. ممنون میشم برای من پیش فاکتور ارسال کنید

درود جناب زمانی محترم. اطلاعات شما به دست ما رسیده و تیم فنی شرکت تهویه نگار پیش فاکتور چیلر صنعتی مورد نیاز را برای شما ارسال خواهد کرد

سلام. برای یک کارخانه غذایی( تولید رب) تو هشتگرد به یک چیلر صنعتی دائم کار نیاز داریم. چون قسمت حساسی از فرآیند تولید هست قصد دارم با کارشناسان شما صحبت کنم. ایمیل و شماره تلفن هم فرستادم. ممنون

درود و احترام جناب غیاثی. شرکت تهویه نگار برای شرکت های زیادی تو صنایع غذایی چیلر صنعتی دائم کار تولید کرده. ایمیل و شماره شما تو سیستم ما ثبت شده و همکاران ما با شما تماس خواهند گرفت

برای یک کارخانه تولید آلیاژهای فلزی مثل آلومینیوم، چدن و… یک چیلر صنعتی نیاز داریم که قابلیت کارکرد در محیط آلوده را داشته باشد. لطفا راهنمایی بفرمایید

سلام. آقای زینال زاده میزان آلودگی در محل نصب چیلر چه مقدار است؟ ظرفیت برودتی مورد نیاز چقدر است؟ برای اطلاعات بیشتر با کارشناسان فنی ما در ارتباط باشید

برای خنک کاری یک دستگاه قالب گیری تزریق پلاستیک S-H-600 ظرفیت 600 تن (2500 گرم) یک چیلر صنعتی میخوایم. میشه لطفا راهنمایی کنید؟ ممنون

درود جناب مجبد عزیز. به اطلاعات بیشتری از فرآیند تولید شما نیاز داریم. تیم فنی تهویه نگار به زودی با شما تماس می گیرد جهت راهنمایی

سلام

5 مخزن کنار هم حاوی مایع پتروشیمی با لزجت مشابه روغن با حجم کل 110 مترمکعب در شمال دارم که باید دمای آنرا 23 درجه در تابستان و زمستان ثابت نگهدارم

برای گرم کردن مشک لندارم ولی برای سرد کردن شما چه مدل چیلر با چه ظرفیتی رو پیشنهاد میدهید