چیلر دستگاه تزریق پلاستیک چیست؟ بررسی و قیمت خرید

چیلر تزریق پلاستیک نوعی چیلر است که در صنایع پلیمری به منظور خنک کاریِ فرآیند تولید در دستگاه های تزریق پلاستیک مورد استفاده قرار می گیرد. اگر شما از فعالان صنعت پلاستیک هستید، قطعا این آگاهی را دارید که ساخت محصولات با کیفیت پلاستیکی و همچنین عملکرد نرم و راحت دستگاه تزریق پلاستیک، بسیار به چیلر خنک کننده فرآیند وابسته است. لذا انتخاب یک سیستم خنک کننده صحیح و اصولی برای چنین ماشین هایی که قیمت بالایی دارند لازم و ضروری است.

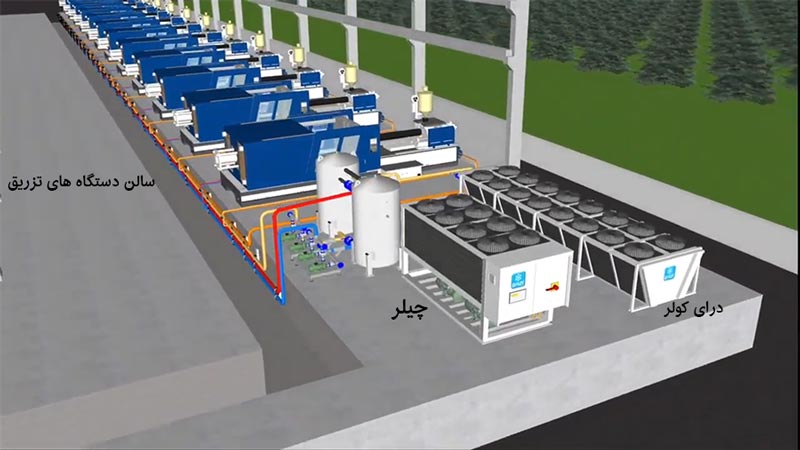

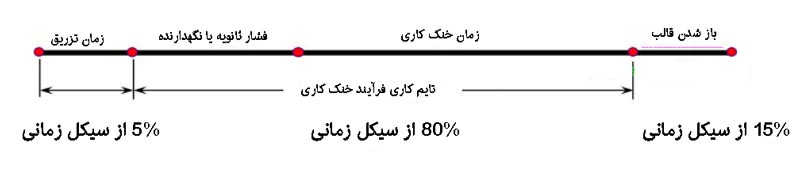

تصویر زیر، یک سالن تولید محصولات پلاستیکی را نشان می دهد که از طریق لوله کشی و پمپ، آبِ سرد تولید شده توسط یک چیلر هوا خنک و درای کولر را به سمت ماشین های تزریق هدایت کرده اند.

امروزه بسیاری از قطعات و محصولات موجود دراطراف ما از جمله لیوان، قاشق، چنگال، قطعات خودرو، قاب موبایل و حتی برخی از اقلام پزشکی و صنایع سنگین، وابسته به صنعت پلیمر و پلاستیک است. گرچه روش های مختلفی برای تولید وسایل پلاستیکی وجود دارد اما دستگاه های تزریق پلاستیک در زمانی کوتاه قادر به تولید قطعات بیشتری هستند و به دلیل قابلیت تولید انبوه، این روش ساخت در زمینه های گوناگونی مورد استقبال قرار گرفته است.

به منظور درک بهتر از نحوه عملکرد چیلر دستگاه تزریق پلاستیک، ابتدا باید نگاهی داشته باشیم به تاریخچه ماشین تزریق پلاستیک و مراحل انجام کار در آن. در ادامه به طور گام به گام آن را بررسی می کنیم.

تاریخچه ماشین های تزریق پلاستیک

پیدایش ماشین های تزریق پلاستیک به قرن نوزدهم میلادی برمی گردد. زمانی که از عاج فیل های آفریقایی برای تولید توپ های بیلیارد استفاده می شد و سبب شده بود که جمعیت این حیوان تهدید و رو به انتقراض شود. به همین دلیل تولید کنندگان توپ های بیلیارد، یک جایزه 10 هزار دلاری برای ابداع و مخترع کننده روش جایگزین تعیین کردند.

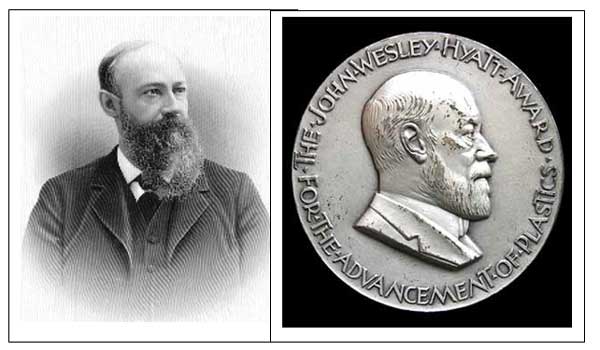

یک مخترع آمریکایی به نام جان وِسلی هایت (Hyatt, John Wesley) موفق به ثبت این اختراع شد که در آن یکی از پلاستیک ها به نام سلولوئید(celluloid) را کشف و آن را جایگزین عاج فیل در ساخت توپ های بیلیارد نمود.

شکل زیر هم سندی است از ثبت اختراع مهندس هایت در انجمن اختراعات ایالات متحده آمریکا

در بسیاری از صنایع، همچون صنعت پلاستیک، چیلر ها به عنوان سیستم خنک کاری فرآیندی (process cooling) کاربرد دارند که در اصطلاح آن را چیلر صنعتی می نامند. در ادامه به بعضی از کاربردهای این سری از چیلرها اشاره می کنیم:

- صنایع غذا و دارو

- صنعت نفت و پتروشیمی

- صنعت سیمان

- صنایع چاپ و بسته بندی

- صنعت کاشی و سرامیک

اجزای دستگاه تزریق پلاستیک

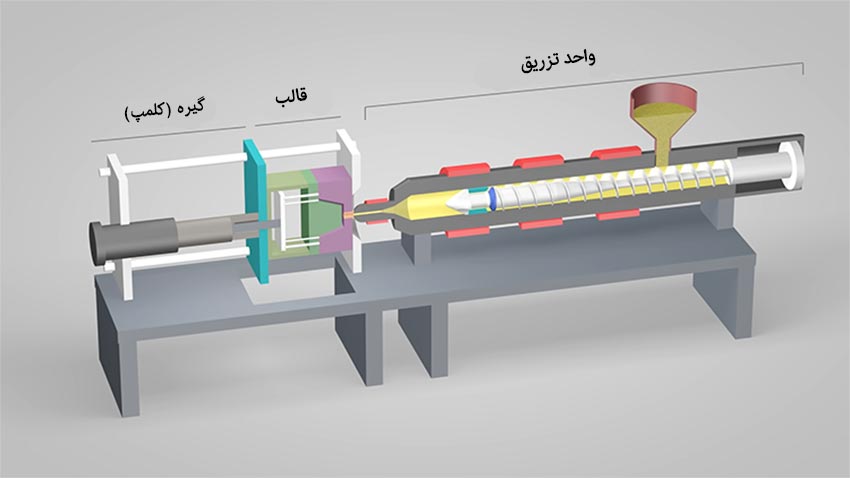

در شکل زیر اجزا و بخش های اصلی یک دستگاه تزریق نشان داده شده است. ماشین تزریق پلاستیک از سه بخش مهم تشکیل شده است:

واحد تزریق (Injection Unit)

مجموعه قالب (Mold Assembly)

واحد گیره یا کِلمپ (Clamping unit)

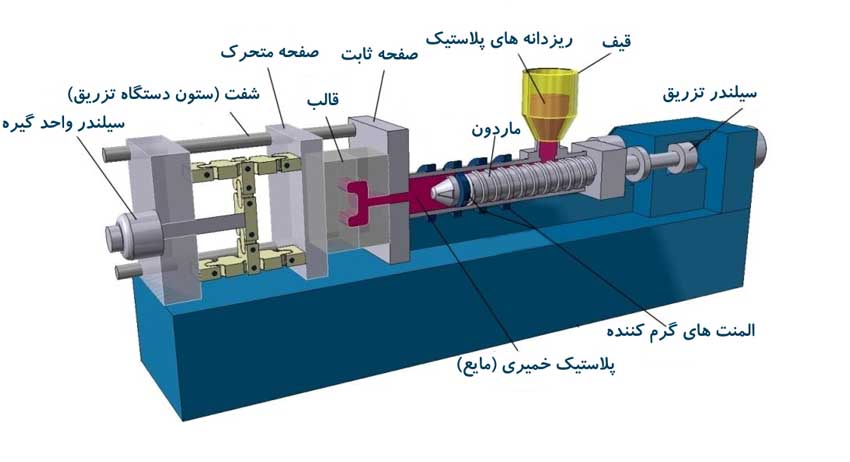

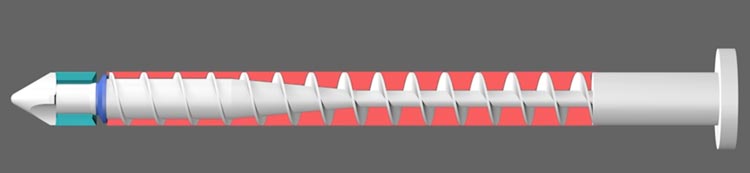

در تصویر زیر جزئیات بیشتری از اجزای ماشین نشان داده شده است از جمله ماردون، قیف گرانول، گرم کن یا هیترها، صفحه ثابت و صفحه متحرک بخش کِلمپ.

همه مهندسان صنعت تزریق پلاستیک بر روی این موضوع اتفاق نظر دارند که قسمت ماردون یا مارپیچ، باعث انقلابی در صنعت پلیمر و پلاستیک شد. چون پیش از اختراع ماردون، در داخل سیلندر یک پلانجر (پیستون) سبب تزریق ماده خمیری به داخل قالب می شد و چالش اصلی این بود که گرمای هیترها به گرانول های نزدیک دیواره بیشتر منتقل می شد و موادی که در مرکز سیلندر قرار داشتند سردتر بودند. این چالش باعث هدر رفت مواد و همچنین کیفیت پایین قطعات تولیدی می شد. در تصویر زیر یک نمای واقعی از ماردون ماشین را ملاحظه می کنید.

سه کار مهم ماردون در ماشین تزریق این است که:

- سبب چرخش گرانول ها در سیلندر تزریق شده و همه آن ها به طور یکنواخت گرما دریافت می کنند.

- فشار تیغه های ماردون و اعمال نیروی برشی به گرانول ها سبب ایجاد گرما و خمیری شکل شدن گرانول ها می شود و هیترها فقط گرمای جبرانی و کمکی را تأمین می کنند.

- سبب هم خوردن ماده خمیری شکل و یکدست و یا به عبارتی همگن شدن آن در داخل سیلندر تزریق می شود.

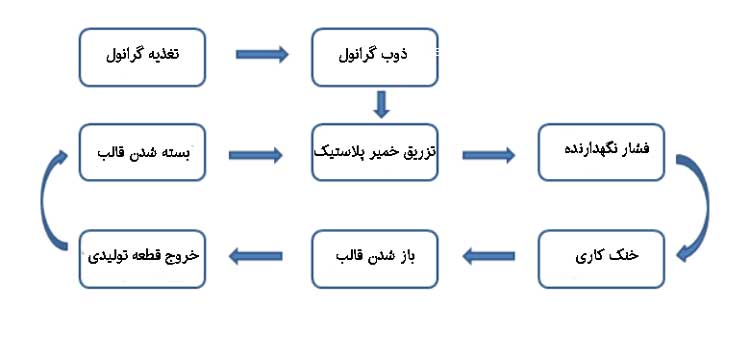

نحوه عملکرد و سیکل کاری دستگاه تزرق پلاستیک

گام اول:

ابتدا مواد خام پلاستیکی یا همان گرانول، از طریق قیف به سمت سیلندر تزریق سرازیر می شود

گام دوم:

در مرحله دوم، ماردون یا مارپیچ به وسیله یک موتور الکتریکی به چرخش درآمده و سبب حرکت رو به جلوی گرانول ها به سمت انتهای سیلندر می شود. بر روی سیلندر تعدادی هیتر نصب شده اند که گرمای آن ها سبب ذوب شدن این گرانول ها شده و این امر سبب تشکیل یک ماده خمیری شکل از پلاستیک در اطراف ماردون می شود. البته در اینجا باید به این نکته اشاره کنیم که هیترها نقش کمکی دارند و گرمای اصلی جهت ذوب کردن گرانول های پلاستیکی، از طریق اصطکاک بین تیغه ماردون و خود گرانول به وجود می آید. یکی دیگر از وظایف ماردون، یکدست یا به عبارت بهتر همگن نمودن ماده خمیری در داخل سیلندر تزریق است.

گام سوم:

در مرحله سوم، گرانول های مایع شده یا همان ماده خمیری شکل به کمک حرکت خطی و فشار ماردون و از طریق نازلی که در انتهای سیلندر قرار دارد، از میان مجراهای تعبیه شده روی قالب، به داخل قالب تزریق می شود. در این گام، ماده خمیری به داخل حفره های قالب کاملاً نفوذ کرده و سبب می شود تمام فضای داخلی آن پر شود. به تدریج مواد خمیری، فضای داخلی قالب که معروف به حفره یا کویتی (Cavity) است را پر می کند تا در نهایت دیگر فضای خالی وجود نداشته باشد.

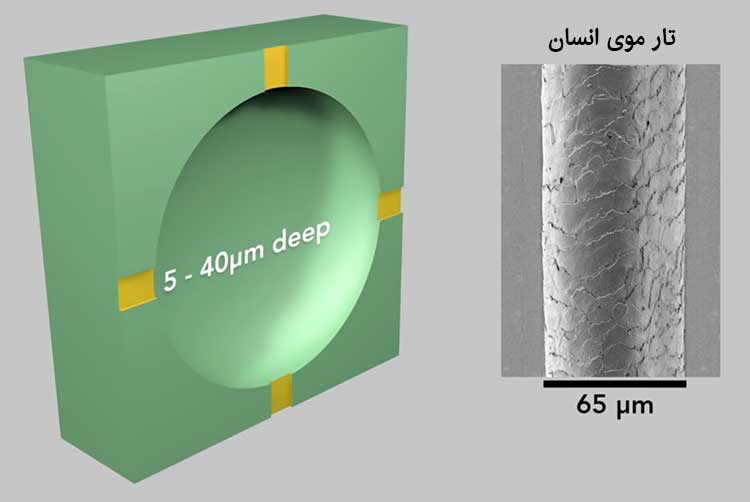

نکته مهم این است که طراحان بر روی قالب، سوراخ های بسیار کوچکی به نام وِنت (vent) با عمق حدود 5 تا 40 میکرومتر جهت تخلیه جریان هوا از حفره (Cavity) را به وجود می آورند. برای درک بهتر این موضوع جالب است که بدانید ضخامت تاری موی انسان در حدود 65 میکرومتر است.

گام چهارم:

این مرحله تا فشار مشخصی که توسط اپراتور تنظیم شده است ادامه می یابد. در ماشین تزریق، سرعت ماردون و فشار تزریق آن باید توسط اپراتور تنظیم شود. مقدار سرعت و فشار به سرعت تولید، نوع پلاستیک تولیدی، ظرفیت دستگاه و سایر عوامل بستگی دارد و ممکن است تغییر کند.

در دستگاه تزریق دو نوع فشار داریم. فشار اولیه یا فشار تزریق (Injection pressure)، فشار ثانویه یا نگهدارنده (Holding pressure). فشار تزریق به مقدار فشاری گفته می شود که ماده خمیری شکل توسط ماردون به داخل قالب جریان می یابد، اما فشار نگهدارنده زمانی است که چرخش ماردون نزدیک به صفر است و تقریبا جریان تزریق قطع شده و قالب در حال خنک شدن است. در این مرحله دستگاه با اعمال فشار نگهدارنده سبب می شود تا قطعه در حال خنک شدن تحت فشار باشد و نیروی عکس العمل سبب برگشت ماردون و خروج مواد از قالب نشود. این امر سبب می شود که قطعه با دانسیتۀ درست و دقیقاً با فرمت قالب تولید شود.

گام پنجم:

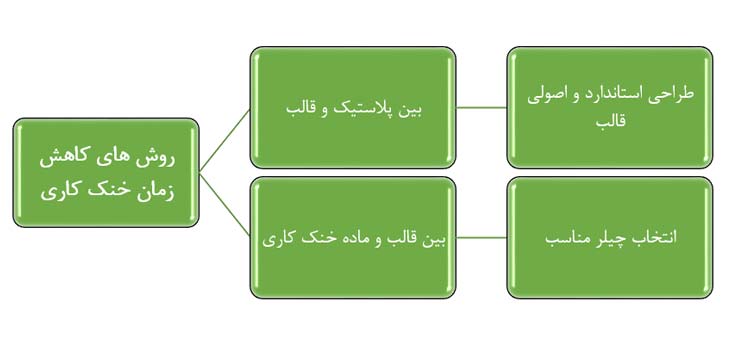

در مرحله پنجم ماده خمیری به دلیل ارتباط با سطوح داخلی قالب، خنک می شود. همچنین آب سردِ تولید شده توسط چیلر و گردش آن در اطراف قالب می تواند سبب خنک کاری بهتر و سریع تر در این مرحله شود. باید به این بحث توجه کنیم که خنک کاری می تواند بین ماده خمیری شکل و قالب صورت بگیرد که در این زمینه باید طراحان قالب، با ساخت مسیرهایی سعی در اجرای صحیح و اصولی آن داشته باشند. از طرفی فرآیند کاهش دما می تواند بین قالب و مایع خنک کاری از جمله آب چیلر باشد؛ لذا طراحی و ساخت اصولی چیلر و بهره برداری درست از آن در اینجا اهمیت پیدا می کند و باید بگونه ای باشد که از انباشت گرما در قالب و در نتیجه آسیب دیدگی آن جلوگیری نماید.

پر هزینه ترین بخش در تولید قطعات پلاستیکی، طراحی و ساخت قالب است و یکی از موارد مهم آن، بحث مقاومت و دوام قالب است. حتی اگر قالب ساز بتواند قالبی اصولی طراحی کند ولی سیستم خنک کاری آن ضعف داشته باشد به طور حتم دچار آسیب دیدگی می گردد. بنابراین در انتخاب سازنده چیلرهای صنعتی باید به شرکت های معتبر و دارای رزومه های کاری قوی . مشابه رجوع کنید.

گام ششم:

پس از سرد شدن و کاهش دمای قالب تا دمای مورد نظر در مرحله قبل، یک سیستم مکانیکی (لولایی) یا هیدرولیکی سبب جدایی دو قسمت قالب می شود.

گام هفتم:

پس از باز شدن قالب، قطعه توسط یک سیستم به نام پَران یا Ejecting ، از آن جدا و به بیرون هدایت می شود.

گام هشتم:

در مرحله هشتم قالب دوباره بسته و آماده تزریق می شود.

چرا از چیلر جهت خنک کاری قالب تزریق پلاستیک استفاده می شود؟

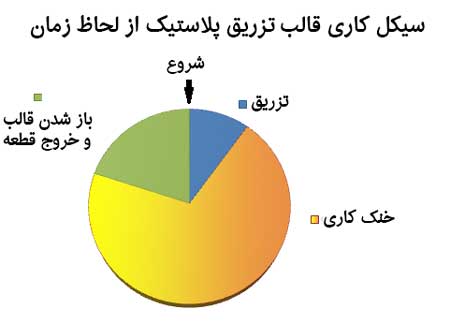

قبل از پرسش به این پاسخ بهتر است که تصویر زیر را با دقت مشاهده کنیم. این شکل نشان دهنده مدت زمان سیکل قالب های تزریق پلاستیک است. بیشترین زمان را فرآیند خنک کاری پلاستیک به خود اختصاص داده است.

همانطور که در بالا در مورد نحوه کارکرد قالب تزریق پلاستیک توضیح دادیم، یکی از فرآیندهای کاری در روش تزریق پلاستیک، این است که قطعه مورد نظر را خنک کنیم تا ماده خمیری شکل به فرمت قالبِ طراحی شدۀ ما دربیاید.

دو دلیل اصلی و مهم برای استفاده از چیلر در ماشین های تزریق پلاستیک وجود دارد:

اول اینکه قطعات پلاستیکی تزریقی، قبل از خروج از قالب باید خنک شوند. اگر میزان خنک کاری کم باشد ممکن است قطعه دچار آسیب یا اعوجاج شود و در صورتی که این زمان بیش از اندازه باشد سبب افزایش زمان تولید و کاهش راندمان و بهره وری خواهد شد. از آنجا که زمان عامل مهمی در فرآیند تولید قطعات پلاستیکی است و حدود 80% از تایم فرآیند را به خود اختصاص می دهد، آبِ سرد تولیدی از چیلر می تواند یکی از مناسب ترین روش های خنک کاری در ماشین های تزریق پلاستیک باشد.

دوم اینکه اکثر ماشین های تزریق پلاستیک به طور مداوم در حال کار و تولید هستند و از طرفی حرارت ایجاد شده در فرآیند تزریق ممکن است در طولانی مدت سبب آسیب و تغییر شکل در قالب و همچنین اجزای ماشین شود. لذا خنک کاری و کاهش دمای آن سبب محافظت از قالب و دستگاه شده که هر دوی آن ها قیمت قابل توجهی دارند.

لذا، تامین و ثابت نگه داشتن دمای مناسب در فرآیند تزریق پلاسیتک، سبب افزایش کیفیت ساخت، کاهش خرابی های ماشین و قالب، افزایش عمر مفید قالب و در نهایت همگی این فاکتورها منجر به تولید بیشتر و افزایش بهره وری خواهند شد.

نکات طراحی و ساخت چیلر دستگاه تزریق

به طور کلی در طراحی و ساخت چیلرهای صنعتی که به منظور کاهش دما در فرآیندهای تولیدی کاربرد دارند، باید نکاتی را رعایت کرد که مهم ترین آن ها از قرار زیر است:

- قابلیت کارکرد در دمای پایین و فصول سرد سال

- تولید آب سرد با قابلیت اطمینان بالا

چیلرهای تهویه مطبوع در فصول سرد سال مانند پاییز و زمستان خاموش هستند و آب داخل مدار چیلر هم تخلیه می شود. اما چیلری که برای خطوط تولید مانند دستگاه های تزریق پلاستیک استفاده می شود در فصل سرد سال هم باید کار کند. شاید اینگونه به نظر بیاید که کارکرد چیلر در آب و هوای سرد راحت تر باشد اما در عمل اینگونه نیست و چالش های بیشتری به همراه دارد. چون بسیاری از اجزای چیلر در دماهای پایین ممکن است دچار اختلال عملکردی شوند. مهم ترین مشکلات پیش روی کارکرد چیلر در فصل زمستان عبارتند از:

- کاهش فشار کندانسور در سیکل تبرید

- کاهش دمای شدید و یخ زدگی اواپراتور

عبور جریان هوای سرد از روی کویل های کندانسور در چیلر هوا خنک و یا گردش آب سرد در کندانسور چیلر آب خنک، باعث افت فشار مبرد در کندانسور می شود. به خوبی می دانیم که اختلاف فشار عامل اصلی جابجایی و حرکت مبرد در مسیر سیکل تبرید است و زمانی که در خط فشار بالای سیکل تبرید، افت فشار داشته باشیم این حرکت دچار اختلال شده و سیکل کارایی لازم را نخواهد داشت. برای جلوگیری از این موضوع و ایجاد قابلیت استارت زمستانه در چیلر دستگاه تزریق پلاستیک از سیستم کنترل فشار هِد (head pressure control) استفاده می کنند.

در چیلرهای هوا خنک با کنترل میزان جریان هوای عبوری از روی کویل کندانسور و در چیلرهای آب خنک با کنترل میزان آب ورودی به کندانسور می توانیم از افت فشار کندانسور در حین کارکرد چیلر در فصل سرما جلوگیری نماییم.

برای جلوگیری از یخ زدگی اواپراتور هم سه راه داریم:

- استفاده از ضد یخ (گلیکول) به جریان آب در گردش

- روشن نگه داشتن پمپ سیرکولاسیون چیلر

- استفاده از المنت های حرارتی بر روی اواپراتور

ساخت و استعلام قیمت خرید چیلر دستگاه تزریق پلاستیک

شرکت مهندسی تهویه نگار با بیش از یک دهه فعالیت و تجربه در طراحی و تولید چیلرهای صنعتی، این اطمینان خاطر را به تولید کنندگان قطعات پلیمری و پلاستیکی می دهد که چیلر دستگاه تزریق را با کیفیت عالی و خدمات پس از فروش مناسب دریافت کنند. برای کسب اطلاعات بیشتر با کارشناس فروش ما تماس بگیرید.

در زیر به برخی از سوالات رایج مشتریان پاسخ خواهیم داد:

قیمت خرید چیلر تزریق پلاستیک چقدر هست و به چه عواملی بستگی دارد؟

قیمت چیلر برای دستگاه تزریق پلاستیک به ظرفیت برودتی آن، دمای آب سرد مورد نظر و تجهیزات خاصی که مطابق با فرآیند تولید کارفرما در ساخت چیلر بکار کرفته می شود بستگی دارد

چیلر تزریق پلاستیک چه تجهیزات اضافی نسبت به چیلر معمولی دارد؟

در چیلر تزریق همانند سایر چیلرهای صنعتی، معمولاً از سیستم کنترل فشار کندانسور، کنترل دور فن ها و سیستم های محافظت از یخ زدگی اواپراتور استفاده می شود.

آیا دمای موارد ورودی به قالب در عملکرد چیلر تزریق پلاستیک تأثیر دارد؟

بله. هر مقدار دمای ورودی به قالب بالاتر باشد (در صورت ثابت ماندن دمای Set point) به چیلر با ظرفیت برودتی بیشتری جهت خنک کاری نیاز دارید.

نوع مواد تزریق شده به قالب تأثیری در انتخاب ظرفیت چیلر تزریق پلاستیک دارد؟

با توجه به نوع گرانول استفاده شده در تولید و ظرفیت گرمایی آن باید چیلری با ظرفیت مناسب را برای دستگاه تزریق انتخاب کنیم.

دانسیته مواد تزریق شده در قالب چه تأثیری در تعیین ظرفیت چیلر تزریق پلاستیک دارد؟

هر چقدر دانسیتۀ مواد تزریقی بیشتر باشد (در صورت ثابت ماندن دبی حجمی مواد) باید از چیلر با ظرفیت برودتی بالاتر استفاده کرد.

آیا امکان پایین آوردن دمای چیلر تزریق پلاستیک تا زیر صفر وجود دارد؟

بله. بسته به نوع کمپرسور و مبرد بکار رفته در ساخت چیلر، دمای زیر صفرِ قابل حصول متفاوت است. اما در هر صورت باید توجه داشت که از درصد مناسبی ضد یخ (گلایکول) در آب عبوری از اواپراتور استفاده شود. هرچند که در صنعت پلاستیک به ندرت چنین دمایی برای خنک کاری مورد نیاز خواهد بود.

برای چیلر تزریق پلاستیک، نوع آب خنک پیشنهاد میشود یا هواخنک؟

بستگی به شرایط اقلیمی، میزان دسترسی به منابع آبی و عوامل دیگری دارد که به تفصیل در مقالۀ مقایسۀ چیلر هوا خنک و آب خنک به آن ها اشاره شده است.

سلام و متشکر بابت این مطلب. خواستم بدونم برای خرید این دستگاه باید چکار کنیم. برای یک کارگاه صنعتی دنبال چیلر هستم و این کارگاه شبانه روزی در حال تولید هستش. آیا مینی چیلر گزینه خوبیه یا حتما باید از چیلر استفاده بشه؟ برای خرید مینی چیلر از شرکت شما، چقدر هزینه لازمه و ایا شما گارانتی هم دارید برای دستگاه؟

با سلام آقای بیجاری. قیمت چیلر دستگاه تزریق پلاستیگ بستگی به ظرفیت برودتی و شرایط کاری آن دارد. با کارشناسان ما در ارتباط باشید

سلام خسته نباشید در خصوص سفارش خرید چیلر با مشخصات:

چیلر آب خنک هوا

ظرفیت خنک کننده: 116 کیلووات/33 تن

دمای آب خروجی: 12 درجه سانتی گراد

منبع تغذیه: 3PH-380V-50HZ

کمپرسور: چهار کمپرسور

دارای چهار مدار تبرید

برای کارگاه تزریق پلاستیک مزاحم شدم.تشکر

درود. لطفا با تیم فنی شرکت تماس بگیرید تا استغلام قیمت چیلر دستگاه تزریق پلاستیک را برای شما اماده کنند