فیلتر درایر(کُر درایر)

فیلتر درایر (Filter Dryer) یا کُر درایر (Core Drier) قعطه ای است که معمولاً در خطوط مایع سیستم های تبریدِ انبساط خشک نصب می شوند و در آنجا کارکرد دوگانه دارند. از یک طرف، برای گرفتن ذرات درشت خاک و براده های مس در نظر گرفته شده اند و از طرف دیگر برای جذب رطوبت موجود در سیستم نیز بکار می روند. برای این منظور، فیلتر درایرهای مدرن به یک بلوک خشک از غربال مولکولی 100% برای عملکرد بهینه خشک کردن و فیلتراسیون مجهز شده اند. فیلتر درایر باید پس از هر مداخله در سیکل تبرید تعویض شود.

در واقع فیلتر درایر با جذب ذرات آب و همچنین مواد جامد مضر که ممکن است در جریان مبرد وجود داشته باشد، از سیستم تبرید و اجزای آن محافظت می کند و مانع از چرخش آنها در داخل سیستم و ورود به کمپرسورها، شیرها، سنسورها و غیره می شود تا سیستم در شرایط بهینه و سالمی کار کند.

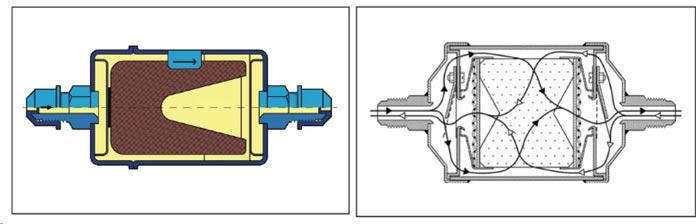

ساختار فیلتر درایر

بدنۀ فیلتر درایر از فولاد ساخته شده است تا ساختار محکمی به آن بدهد؛ زیرا پس از اتصال به سیستم تبرید، تحت فشار داخلی بالایی قرار می گیرد. وقتی بدنه را جدا می کنیم، هسته جامد را می بینیم. یعنی همان صافی فیلتر که بستر جذب کنندۀ رطوبت و ذرات جامد است.

در انتهای ورودی مبرد، یک فنر بزرگ وجود دارد که به بدنه و هسته جامد فشار میآورد. وجود این فنر صرفاً برای حفظ هسته در یک موقعیت ثابت در داخل بدنه می باشد.

ترکیب اصلی هستۀ فیلتر درایر به این ترتیب است:

– عنصر اصلی: آلومینیا فعال (اکسید آلومینیوم)، غربال مولکولی (سیلیکات آلومینیوم سدیم/پتاسیم)

– عنصر دوم: کربن فعال (زغال چوب)

– عنصر دوم: چسب

چسب یا عامل اتصال به هر ماده یا ماده ای گفته می شود که مواد دیگر را با هم نگه می دارد یا می کشد تا به صورت مکانیکی یک کل منسجم را تشکیل دهد.

ساختار مولکولی هسته جامد به عنوان یک فیلتر برای جذب ذرات بزرگ خاک عمل می کند. این ماده شبیه اسفنج است؛ زیرا می تواند رطوبت آب را در خود نگه دارد. اکسید آلومینیوم برای جذب و حفظ اسیدها در آنجا اضافه می شود. همه فیلتر درایرها دارای آلومینا فعال در داخل خود نیستند، این بستگی به کاربرد آن دارد. بنابراین، مبرد وارد هسته می شود و خارج از هسته را احاطه می کند و سپس مجبور می شود از آن عبور کند.

به این شیار در داخل توجه کنید، مبرد از این هسته جامد عبور می کند و سپس در این شیار جمع می شود تا جریان خود را ادامه دهد.

در انتهای هسته جامد صفحه ای وجود دارد. این تشک پلی استر ذرات کوچکتر کثیفی را که ممکن است قادر به عبور از هسته جامد باشند را متوقف می کند. چنانکه قادر است ذرات کثیف تا 25 میکرون را با حداقل افت فشار جذب کند.

بعد از این صفحه، یک صفحه سوراخ دار وجود دارد که صرفاً برای نگه داشتن تمام قطعات داخلی در موقعیت خود پیش بینی شده است. سوراخِ موجود اجازه می دهد مبرد فقط به سمت خروجی جریان یابد.

مبرد در نهایت فیلتر درایر را ترک کرده و به سمت شیر انبساط جریان می یابد.

به این ترتیب، مبرد از طریق ورودی وارد فیلتر درایر شده، از فنر عبور می کند، سپس قسمت بیرونی هسته جامد را احاطه می نماید. مبرد در ادامه از هسته جامد عبور کرده و این چنین، کثیفی، رطوبت و اسیدها جذب می شوند. سپس مبرد در شیار مرکز هسته جمع شده و از صفحۀ محافظ عبور می کند. در نهایت از صفحه سوراخ شده عبور کرده و پس از فیلتر و خشک شدن از یونیت خارج می شود و سپس به سمت شیر انبساط ادامۀ مسیر می دهد.

ظرفیت خشک کردن فیلتر دایر

هنگامی که به دیتا شیت مربوط به فیلتر درایرها نگاه می کنیم، مکرراً با اصطلاح “عملکرد خشک” مواجه می شویم. عملکرد خشک، مقدار مبردی را نشان می دهد که می تواند توسط فیلتر خشک کن در یک مبرد و دمای مشخص “خشک” شود. این مقدار بر اساس رطوبت خاصی از مبرد قبل و بعد از فرآیند خشک کردن است.

به عنوان مثال، یک خشک کن DML 53 می تواند 8/5 کیلوگرم مبرد R134a را در دمای 24 درجه سانتی گراد از 1050 ppm تا 75 ppm تحویل دهد. اتفاقاً “ppm” مخفف عبارت “parts per million” یعنی ذرات در میلیون ذره است و در این مورد خاص به تعداد مولکولهای آب (H2O) موجود در مبرد در هر میلیون مولکول مبرد اشاره دارد. اگر میزان شارژ مبرد، هنوز مشخص نشده باشد، طراحی و انتخاب درست فیلتر درایر پس از تعیین ظرفیت سرمایشی سیکل تبرید قابل انجام است.

انتخاب و سایزینگ فیلتر درایر

با توجه به توضیحات قبل می توان گفت، این امکان وجود دارد که یک فیلتر درایر مناسب را از طریق ظرفیت خشک کردن یا توان خنک کاری سیکل طراحی و انتخاب نمود. به طور کلی حجم داخلی درایر استاندارد همیشه مهم است. به همین علت، این موضوع در حال حاضر بین تولید کنندگان رایج است که حجم فیلتر درایرها را در تعریف مدل محصول خود لحاظ کنند.

در آخرین مثال در مورد “Danfoss DML 53” صحبت کردیم. عدد “53” نشان دهندۀ حجم داخلی و اندازۀ اتصال است. چنانکه، حجم داخلی 5 اینچ مکعب و اندازه اتصال 3 (10 میلی متر) است. البته، اندازه اتصال در این نوع نامگذاری بر 8 تقسیم می شود تا اتصال مربوطه به دست آید (به عنوان مثال در مورد “DML 53” اندازۀ اتصال 3/8 اینچ معادل 10 میلی متر در سیستم اندازه گیری متریک است). گاهی در نامگذاری این مدل ها از پسوند “S” نیز استفاده می شود. (مثلاً “DML 82s”) که مخفف “لحیم کاری” (اصطلاح انگلیسی برای لحیم کاری) است و بنابراین به اتصال لحیم کاری اشاره دارد. اگر پسوند “S” وجود نداشته باشد، اتصال از نوع flanging است.

فیلتر درایر استاندارد و دو جریانی

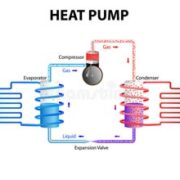

فیلتر درایر در طرح های مختلفی موجود است. فیلتر درایر استاندارد (به عنوان مثال سری DML دانفوس) که در چیلرها نیز استفاده می شود، دارای یک هسته جامد و یک واحد جدانشدنی با هوزینگ فشرده است. این سری از فیلتر درایرها فقط برای یک جهت جریان طراحی شده اند (جهت فلش روی محفظه فیلتر درایر را رعایت کنید). اما، اگر یک عملیات دو جریانی دارید – همانطور که در یک پمپ حرارتی با شیر معکوس 4 طرفه اتفاق می افتد – می توانید دو فیلتر درایر استاندارد را به صورت موازای با جهت جریان مخالف نصب کنید و یک شیر یکطرفه را در جهت جریان متناظر با آن پیش بینی کنید. راهکار دیگر استفاده از فیلتر درایرهای دو جریانی (معادل سری DMB دانفوس) است.

فیلتر درایر هوزینگی و ضد اسید

اگر در شرایطی، واقعاً به یک درایر استاندارد نیاز است، اما اندازه اتصال لوله ها در محدوده 22 میلی متر و بزرگتر است، استفاده از فیلتر درایرهای هوزینگی برای بلوک های خشک قابل تعویض توصیه می شود (سری DCR دانفوس). این فیلتر درایرهای هوزینگی برای کار با یک یا بیش از یک صافی جامد در دسترس هستند. مزیت اصلی این نوع فیلتر درایر، جایگزینی بسیار آسان صافی ها بدون لحیم کاری یا جداسازی لوله ها و همچنین هزینۀ مناسب خدمات مربوطۀ آن است؛ زیرا هوزینگ در سیستم باقی می ماند و نیازی به خرید مجدد نیست. زمینۀ اصلی کاربرد این نوع فیلتر درایر، خط مایع است.

باید توجه داشت که هنگام بکارگیریِ فیلتر درایر برای خط مکش، می بایست از نوع ضد اسید آن ها (صافی های سری 48 DA دانفوس) استفاده نمود؛ زیرا، ممکن است اسید زیادی به دلیل نشت آب در سیستم تبرید یا آتش گرفتن موتور تشکیل شده باشد.

افت فشار در سکیل تبرید و فیلتر درایر

طراحی سیستم تبرید با کمترین افت فشار ممکن اهمیت بسیاری دارد؛ چراکه وجود افت فشار به منزلۀ کاهش راندمان و ظرفیت برودتی سیستم خواهد بود. از این رو، همواره می بایست هنگام انتخاب قطعاتِ نصب شده بر روی خط تبرید، همیشه به افت فشار ناشی از وجود آن توجه گردد. در مورد فیلتر درایرها افت فشار متأثر از مقدار جریان مبرد عبوری و تعداد هسته های نصب شده داخل پوستۀ فیلتر درایر می باشد.

نکته کاربردی: اگر در یک سیستم تبرید، مشاهده شده که با وجود دمای معمول کندانسینگ (مثلاً 45 درجه سانتیگراد و بدون نصب ساب کولر) بعد از فیلتر درایر بر روی سطح لوله، کندانس یا حتی تشکیل یخ اتفاق می افتد، صافیِ داخل فیلتر درایر به احتمال زیاد دچار گرفتگی زیادی شده و به واسطۀ افت فشارِ بیش از حدی که به وجود آمده، دما بعد از فیلتر درایر به شدت افت می کند. این موضوع را می توان با نصب مانومتر و اندازه گیری فشار، قبل و بعد از فیلتر درایر هنگام روشن بودن سیستم تبرید، بررسی نمود. در چنین شرایطی، تنها تعویض صافی ها راهکار درست خواهد بود.

در تمامی سیستم های تبرید می بایست از شیر ایزوله، قبل و بعد از فیلتر درایر استفاده شود تا به این ترتیب بتوان در زمان تعویض صافی های فیلتر درایر، بدون هدر رفت مبرد، سرویس را به خوبی انجام داد.

پیشنهاد مطالعه:

بررسی فنی انواع چیلر تراکمی

معرفی و عملکرد انواع چیلر جذبی

بررسی و شناخت چیلر هوا خنک

بررسی فنی و عملکرد چیلر آب خنک

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.